| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>§ 3. ПРИМЕРЫ ОБРАБОТКИ С ПОМОЩЬЮ КРУГЛОГО ПОВОРОТНОГО СТОЛА И УНИВЕРСАЛЬНОЙ ДЕЛИТЕЛЬНОЙ ГОЛОВКИ НА ШИРОКОУНИВЕРСАЛЬНОМ ФРЕЗЕРНОМ СТАНКЕ МОДЕЛИ 6Р82Ш

Обработка паза, расположенного на дуге окружности.

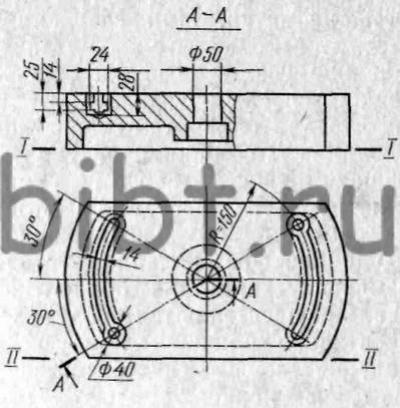

Рис. 111. Деталь с пазами, расположенными по дуге окружности

На рис. 111 показана деталь с центральным отверстием, имеющим диаметр 50 мм, и двумя криволинейными пазами, расположенными по дуге окружности с радиусом 150 мм. На верхней проекции паз имеет Т-образную форму, а в другой проекции он закрыт и в начале его имеется отверстие размером Ø40 мм. Отверстие служит для того, чтобы можно было вводить в паз крепежные детали типа «сухарей». Кроме того, при изготовлении детали отверстие используется для размещения режущей части концевых фрез для обработки паза, в том числе фрезы, предназначенной для обработки уширенной части паза. Примерный порядок проходов, необходимых для обработки паза, представлен на рис. 112.

Рис. 112. Последовательность обработки Т-образного закрытого паза

По оси отверстия Ø40 мм предварительно засверливается малое отверстие на глубину 28 мм (1). Затем оно с помощью зенкеров или сверл большего диаметра увеличивается до чертежного размера Ø 40 мм (2). После этого выполняется узкая часть паза 14×25 (3) и уширенная 24×11 (4). Завершающим проходом является снятие фаски 1×45° (5) на острых кромках паза и отверстия угловой фрезой и угловым зенкером.

Отверстие может быть обработано на сверлильном или расточном станке, а паз — на фрезерном.

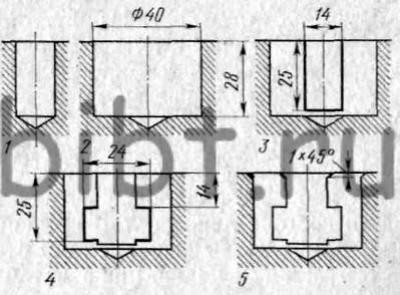

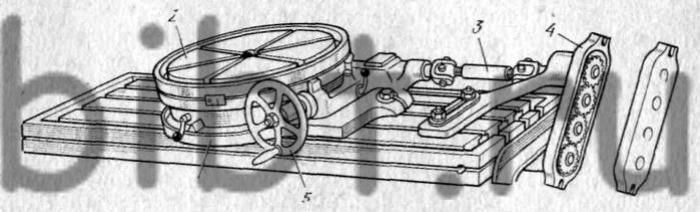

Рис. 113. Круглый поворотный стол:

1 — поворотный круглый стол, 2 — планшайба, 3 — шарнирный вал, 4 — зубчатые передачи, 5 — маховичок поворота планшайбы

Можно избежать применения двух станков, если в цехе имеется широкоуниверсальный фрезерный станок типа 6Р82Ш. Рассмотрим этот случай. Для обработки пазов, расположенных по дуге окружности, применяется круглый поворотный стол (рис. 113).

Чтобы обеспечить механические подачи планшайбы круглого стола, используются дополнительные устройства: зубчатые передачи 4 и шарнирный вал 3, связывающие механизмы кинематической цепи подач станка с механизмами движения круглого стола. У станка модели 6Р82Ш в механизме продольной подачи стола предусмотрен ходовой вал, который кинематически связан с механизмом круглого стола. Круглый стол устанавливается на станке так, чтобы ось поворота планшайбы совпадала с осью вертикального шпинделя станка. Для этого в конусном отверстии вертикального шпинделя следует закрепить центроискатель с индикатором (см. рис. 96).

Пользуясь рукоятками продольного и поперечного перемещения стола, необходимо установить центральное отверстие планшайбы примерно по оси шпинделя. Затем, измерительный наконечник центроискателя ввести в контакт с цилиндрической поверхностью отверстия и поворачивать центроискатель вокруг оси шпинделя. Если индикатор будет давать одинаковые показания при касании со стенками отверстия в четырех точках двух взаимно противоположных по направлению продольной подачи и двух взаимно противоположных по направлению поперечной подачи, регулировку положения стола можно считать законченной. Это положение стола надо записать, прочитав показания на линейках отсчета продольного и поперечного перемещений стола. После этого необходимо установить на поворотный стол обрабатываемую деталь.

Важнейшее условие, которое необходимо при этом выполнить, состоит в том, чтобы ось симметрии детали (ось отверстия Ø 50 была совмещена с осью поворотного стола (см. рис. 111). Для этого, не изменяя положения поворотного стола относительно оси шпинделя, на его рабочую поверхность устанавливается деталь плоскостью I—I (см. рис. 111), а в шпиндель станка вместо центроискателя вставляется установочный центр (см. рис. 100). Вследствие перемещения гильзы вертикального шпинделя установочный центр сближается с центральным отверстием детали. Для того чтобы край отверстия по всей окружности соприкасался с конусной поверхностью установочного центра, вручную смещают деталь по поверхности стола, не обивая ранее согласованного положения осей стола и шпинделя. После того как ось детали и стола с помощью установочного центра оказались совмещенными, деталь закрепляют на поворотном столе. Далее необходимо продольную ось детали совместить с направлением продольного перемещения стола. Для этого в вертикальный шпиндель вновь вставляется центроискатель, а деталь маховичком поперечной подачи смещается таким образом, чтобы положение боковой поверхности II—II (см. рис. 111) можно было зафиксировать измерительным наконечником центроискателя (см. рис. 109). После этого стол перемещают в направлении продольной подачи и маховичком 5 (см. рис. 113) добиваются такого поворота планшайбы, при котором показания индикатора на всей длине продольного перемещения были бы одинаковыми.

Как только поверхность II—II оказалась параллельной продольному перемещению стола, это положение следует прочитать по шкале поворота планшайбы и записать, а стол переместить в исходное положение.

Для того чтобы ось шпинделя оказалась в позиции первого перехода, нужно стол из исходного положения переместить на размер радиуса 150 мм, а затем осуществить поворот планшайбы на угол 30° по часовой стрелке. В связи с этим в координатной записке нужно рассчитать перемещения стола на величину радиуса 150 мм. В координатной записке необходимо также произвести расчет, связанный с назначением величины круговой подачи при фрезеровании паза.

Допустим, что в технологической карте указана величина подачи при фрезеровании, равная 100 мм/мин. Это значит, что такая подача должна быть обеспечена на траектории фрезерования паза по дуге окружности с радиусом 150 мм или, что то же самое, с диаметром D = 300 мм.

Пользуясь формулой для определения окружной скорости, можно написать:

vпод = π • D • n мм/мин,

где vпод — скорость окружной подачи мм/мин; π — 3,14; D — диаметр окружности, на которой расположен паз; n— число оборотов планшайбы в минуту.

Число оборотов планшайбы определится:

n= vпод / (π • D) ![]() .

.

Для нашего случая число оборотов планшайбы будет равным:

n= (100 мм/мин) / (3,14 • 300 мм)

= 100/942= 0,106 ![]() .

.

Прежде чем приступить к установлению и проверке режимов резания, необходимо переключить станок на работу с накладным круглым столом (ом. рис. 54, поз. 40).

Установку подачи на станке надо производить с помощью тех указателей, которые имеются на коробке переключения подач, но теперь уже помимо цифр на лимбе необходимо определить подачу в соответствии с произведенным расчетом.

В рассмотренном нами случае определения подачи планшайба за минуту должна повернуться примерно на 1/10 часть оборота или на 36°.

Для проверки правильности назначения величины подачи желательно избрать интервал времени меньше минуты, например 10 с. Это значит, что за 10 с планшайба должна повернуться на 6°. Зная это, по секундомеру (или даже ориентировочно без часов) легко определить, насколько правильно установлена подача.

После того как на станке установлен инструмент, выбраны и проверены режимы резания, обрабатываемая деталь устанавливается в координату отверстия Ø 40.

Далее осуществляются приемы, которые уже являются обычными для обработки: инструмент, например сверло, подводится до касания с обрабатываемой деталью и тем определяется начало отсчета его перемещения на глубину.

Перед достижением нужной глубины резание прекращается, инструмент выводится из отверстия, вращение шпинделя прекращается, осуществляется замер полученного отверстия. После уточнения размера производится дальнейшая обработка и т. д.