| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Требования к креплению абразивных кругов. Способы крепления.

Защита глаз и органов дыхания при работе абразивным инструментом.

Большое значение имеет способ закрепления рабочего инструмента. На станках, где подача детали к кругу ручная, необходимо применять стальные подручники, поддерживающие обрабатываемую деталь. Подручники должны иметь специальное устройство для передвижения по мере срабатывания круга. Для уменьшения опасности травмирования при работе на станках с гибким валом применяют специальные круги.

ГОСТ определяет специальные допуски на посадку кругов. Установка круга на валу с правильным зазором исключает перенапряжение его при перегреве, ведущее к образованию трещин, а также возможность скольжения, нарушающего балансировку.

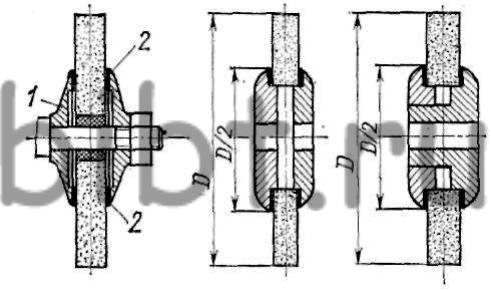

Крепление кругов на валу осуществляется с помощью фланцев и может быть выполнено несколькими способами (рис. 108). При зажатии кругов на станке зажимными фланцами обязательна установка прокладок между фланцами и кругом из эластичного материала (резины, кожи, картона) толщиной от 3 до 10,5 мм в зависимости от диаметра круга. К размерам фланцев, к их опорным поверхностям, а также к усилиям при затяжке предъявляются следующие требования.

Рис. 108. Способы крепления абразивных кругов с помощью фланцев:

1 - фланец, 2 - прокладка

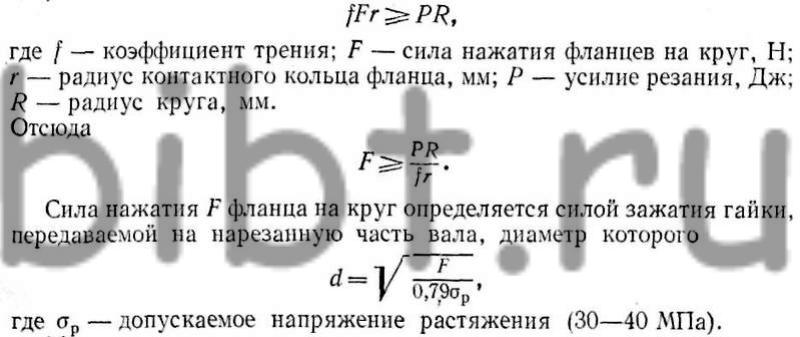

Сила трения между фланцами и кругом должна превышать усилие резания, что исключает возможность проскальзывания круга относительно зажимных фланцев, т. е.

Направление нарезки на конце вала, на котором закрепляется круг, выбирается обратным по отношению к направлению вращения круга. При вращении круга в обе стороны винтовое крепление снабжают стопором. Крепление головок и кругов диаметром менее 200 мм производят на шпильках, а сегментов - в специальных патронах.

Общим для всех процессов, связанных с работой абразивного инструмента, является пылеобразование, возникающее в связи с отделением от него мелких частиц абразива и связки, а также частиц металла от обрабатываемой детали. Это может вызвать поражение глаз и заболевание органов дыхания человека.

Для снижения пылеобразования целесообразно заменять сухую обработку деталей мокрой, значительно уменьшающей выделение в воздушную среду абразивной и металлической пыли. При мокром шлифовании нельзя оставлять после окончания работы круг в воде, так как произойдет местное утяжеление части круга, опущенной в воду, что вызовет дисбаланс. Если мокрое шлифование применять невозможно, место работы абразивных инструментов необходимо изолировать и предусмотреть эффективный отсос пыли.

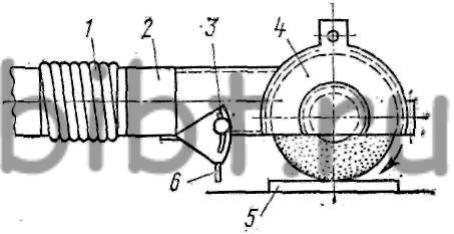

На рис. 109 приведена схема местного отсоса от плоскошлифовального станка. Отсос пыли от станка такого типа имеет специфические особенности. Он затруднен тем, что основная масса пыли распространяется параллельно горизонтальному магнитному столу.

Рис. 109. Схема отсоса пыли от ручного шлифовального станка:

1 - шланг для отсоса пыли; 2 - приемный патрубок; 3 - козырек; 4 - защитный кожух; 5 - обрабатываемая поверхность; 6 - заслонка для регулирования просвета между ограждением и кругом

Количество воздуха (м3/ч), отсасываемого от круга, L=qD,

где D - диаметр круга, мм; q - количество удаляемого воздуха, м3/ч на 1 мм диаметра круга.

Для заточных и шлифовальных кругов q = 1,6 м3/ч, для заточных качающихся кругов q = 2,4 м3/ч.

Средствами, обеспечивающими защиту глаз и органов дыхания, являются экраны, местный отсос, а также очки и респираторы.