| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 14. Изготовление клееных конструкций из древесины. Технологический процесс. Фреза для зарезки минишипов.

Для изготовления элементов оконных и дверных блоков, брусков коробок, перегородок требуются толстомерные пиломатериалы. Для обеспечения производства толстомерными пиломатериалами тонкомерные пиломатериалы склеивают по длине, толщине и ширине. Для изготовления клееных элементов используют преимущественно пиломатериалы хвойных пород (ель, сосну) и клеи на основе синтетических смол. Марки клеев подбирают в соответствии с их свойствами. Синтетические клеи водо- и грибостойки, дают более прочное соединение. Процесс приготовления клеевого раствора и режимы склеивания проще, что удобнее при массовом производстве. Выдержка под прессом не требует длительного времени, а при подогреве может быть сокращена. Клеевой слой при склеивании почти не увлажняется, выдержка после запрессовки небольшая. Все клеевые соединения должны быть выполнены на клеях, разрешенных к применению Министерством здравоохранения СССР.

Для производства клееных конструкций применяют резорциновый клей ФР-12, фенольный КБ-3, карбамидно-меламиновый КС-В-СК, карбамидный КФ-Ж, алкилрезорциновый ФР-100 и др. В клее ФР-12 отсутствует фенол, рабочая жизнеспособность не менее 2 ч. Клей КБ-3 водостоек, выделяет свободный фенол, содержит горючие растворители, рабочая жизнеспособность 1,5...2 ч. Клей КС-В-СК имеет водостойкость выше карбамидных, не содержит фенола и горючих растворителей. Рабочая жизнеспособность более 2 ч. Клей КФ-Ж имеет ограниченную водостойкость, не содержит фенола и горючих растворителей. Клей ФР-100 не имеет свободного фенола, содержит горючие растворители, рабочая жизнеспособность более 1ч.

Клей КФ-Ж может быть горячего и холодного отверждения. В качестве отвердителя для получения клея горячего отверждения применяют хлористый аммоний (0,5...1 мас. ч. на 100 ч. смолы), для получения клея холодного отверждения - 10%-ный водный раствор щавелевой кислоты (10...15 мас. ч. на 100 ч. смолы). Отверждение клея при горячем способе происходит при температуре до 100°С в течение 60... 100 с.

Для склеивания конструкций, работающих в условиях повышенной влажности, используют клей КБ-3, приготовляемый на основе смолы СФЖ-3016 (ГОСТ 20907-75) и керосинового контакта Петрова. Соотношение компонентов клея зависит от температуры воздуха, в котором производится склеивание элементов: при температуре 15...17°С на 100 мас. ч. смолы берется 25 ч. керосинового контакта, при 18...20°С - 20 мас. ч., а при 21...25°С - 15 мас. ч. соответственно. Этот клей водоупорен, масло-, бензо-, кислото- и биостоек. Для улучшения зазорозаполняющих свойств в него вводят наполнитель - древесную муку (до 8% от массы смолы).

Технологический процесс изготовления клееных элементов состоит из следующих основных операций: сушки, сортировки и раскроя пиломатериалов, обработки с четырех сторон, приготовления клеев, нанесения клея на склеиваемые элементы, склеивания заготовок по длине и ширине, сборки склеиваемых заготовок, запрессовки и выдержки под давлением для отверждения клея, механической обработки склеенных элементов, защитной обработки, контроля качества склеенной продукции. Склеиваемая древесина должна иметь одинаковую влажность, так как при склеивании заготовок (деталей) из двух частей разной влажности после высыхания на более влажной стороне (заготовке) образуется вогнутость, а в клеевом шве - внутренние напряжения, поэтому разница во влажности древесины в склеиваемых элементах должна быть не более 2...4%. Сушат пиломатериалы в сушильных камерах. Влажность пиломатериалов для склеивания не должна превышать (10±2)%. После сушки пиломатериалы в течение 3...5 сут выдерживают в помещении при температуре 18...25°С и относительной влажности воздуха 60...70%. Сортируют пиломатериалы до сушки или после нее путем внешнего осмотра, оценивая качество по наличию пороков (сучки, гниль, червоточина, наклон волокон и т. п.). При небольшом объеме производства пиломатериалы сортируют при поперечном раскрое. По длине и ширине пиломатериалы раскраивают на круглопильных станках или на специализированных линиях. Для поперечного раскроя применяют станки ТС-3, ЦПА-40, для продольного раскроя - ЦДК4-3, ЦДК5-1.

После раскроя заготовки обрабатывают на продольно-фрезерных станках. Поверхности заготовок должны быть отфугованы и профрезерованы. При соединении по длине заготовки окончательно обрабатывают после сращивания. Отфрезерованные пиломатериалы, заготовки хранят не более одних суток при температуре помещения 18...20°С и влажности воздуха 50...60%, предохраняя их от загрязнения, увлажнения или пересушивания.

Склеиваемые заготовки должны быть одинаковой толщины. Если заготовки, доски имеют разную толщину или дефекты формы (коробление и др.), их перед раскроем калибруют (по толщине). При сращивании по длине необходимо правильно формировать шипы. Шипы вырабатывают на шипорезных, фрезерных станках или на специализированных линиях.

Зубчатые соединения необходимо выполнять в соответствии с требованиями ГОСТ 19414-79. При соединении на «ус» уклон клеевого соединения должен быть 1/10 или длина скоса должна соответствовать десяти толщинам склеиваемых заготовок.

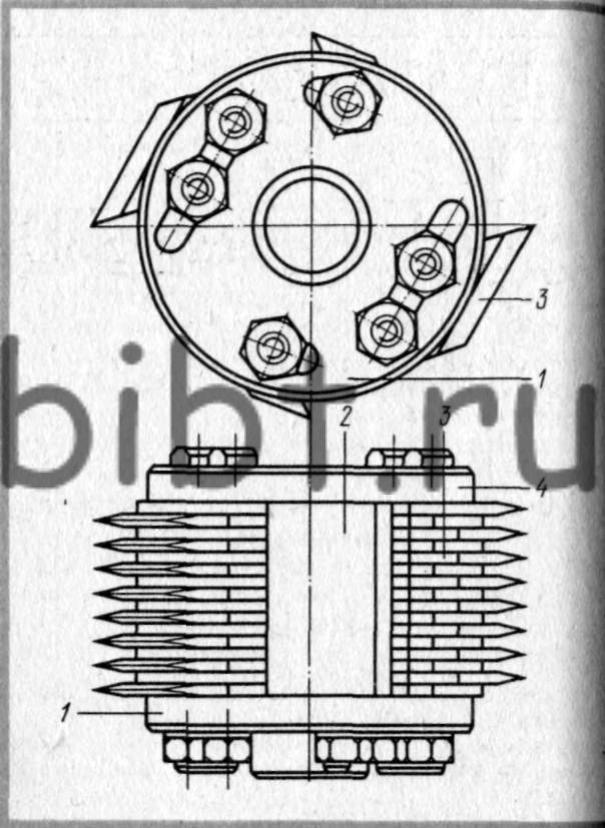

В целях экономии древесины вместо обычных зубчатых шипов длиной 32...50 мм применяют более короткие длиной 5...10 мм с шагом 1,75... 3,5 мм и затуплением 0,2...0,5 мм. Зарезают короткие шипы специальной фрезой (рис. 56). Ножи 3 насажены на пальцы, которые перемещаются по пазам в нижнем 1 и верхнем 4 фланцах. Фланцы стягивают пальцами с помощью гаек. Затачивают ножи по передней грани. При обработке склеиваемого элемента этой фрезой получают шипы точных размеров, соединение - плотным, без зазоров. Точность фрезерования должна обеспечить плотную посадку шипов.

Рис. 56. Фреза для зарезки минишипов:

1 - нижний фланец, 2 - втулка, 3 - ножи, 4 - верхний фланец

Небольшое количество клея приготовляют вручную, а большое - в клеемешалке типа КМ-40-10. Приготовление клея состоит из следующих операций: подготовка компонентов клея, перемешивание жидких компонентов (для устранения осадка), просеивание подсушенных порошкообразных отвердителей, взвешивание их в соответствии с рецептурой.

Составляющие компоненты клея (смола, отвердитель, наполнитель) тщательно перемешивают в течение 3...5 мин при скорости вращения лопастей 40...60 об/мин и температуре клея не более 18...20°С.

Клей наносят на обе склеиваемые поверхности (наносить клей на одну сторону допускается лишь при большой жизнеспособности клея).

При малых объемах производства клей наносят вручную кистями, щетками или валиками, а при большом объеме - на клеенаносящих станках (табл. 10).

Таблица 10. Технические характеристики клеенаносящих станков КВ-9, КВ-14, КВ-18, КВ-28.

Показатели |

КВ-9 | КВ-14 | КВ-18 | КВ-28 |

Рабочая длина клеенаносящих вальцов, мм |

900 | 1400 | 1800 | 2800 |

Диаметр клеенаносящих вальцов, мм |

180 | 180 | 180 | 260 |

Диаметр дозирующих вальцов, мм |

120 | 120 | 120 | 160 |

Толщина заготовок, пропускаемых через станок, мм |

0,3...60 | 0,3...60 | 0,3...60 | 0,3...60 |

Скорость подачи, м/с |

0,25; 0,5 | 0,25; 0,5 | 0,25; 0,5 | 0,25; 0,5 |

Мощность, кВт |

3,3 | 3,3 | 3,3 | 1,5 |

Сращивают пиломатериалы по длине на линии КДК-13. На этой линии можно сращивать пиломатериалы длиной 800...6500, шириной 80...200 и толщиной 16...50 мм со скоростью подачи 10...15 м/мин.

Для склеивания пакетов применяют секционный пресс КДК-10. На этом прессе можно склеивать пакеты длиной 16500, шириной 80...200 и толщиной до 865 мм. Выдержка в прессе для прямолинейных конструкций 8...10 ч. Величина торцового давления при запрессовке зубчатых соединений колеблется в пределах 1...1,5 МПа.

Прочность склеивания древесины периодически проверяют. Для этого склеиваемые образцы деталей раскалывают по клеевому шву. Если раскол произошел по древесине, то склеивание считается прочным, а если по слою клея - то прочность склеивания низкая. Если элементы детали склеены правильно, то соединение получается прочнее самой древесины.

Большое значение при склеивании древесины имеет качество ее подготовки. Плохо склеиваются отшлифованные поверхности, покрытые пылью, жиром и др. До склеивания поверхности должны быть чисто выстроганы, плотно прифугованы и очищены от пыли, грязи, опилок.

Клей наносят на склеиваемые поверхности равномерным слоем. Остатки клея, появляющиеся на поверхности детали, при прессовании снимают влажной тряпкой, пока клей не застыл, после чего насухо протирают сухой тряпкой.