| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 16. Изготовление оконных блоков. Выпиловка шипов и проушин.

Оконные блоки, как правило, изготовляют на деревообрабатывающих предприятиях. На строительство они поступают с навешенными створками, остекленными и окрашенными. Однако иногда приходится изготовлять оконные блоки в мастерских или цехах строительных организаций, так как отдельные деревообрабатывающие предприятия поставляют окна, двери с неполной заводской готовностью.

Изучив чертежи, составляют спецификацию деталей, указывая проектные размеры и размеры заготовок (ГОСТ 24454-80, 8486-66). Затем по размерам, приведенным в чертежах, выпиливают заготовки для деталей окон и коробок с учетом припусков на обработку (ГОСТ 7307-75). После распиливания бруски строгают рубанком, фуганком или фрезеруют электрорубанком, на фуговальных, рейсмусовых или комбинированных станках. Затем проверяют прямоугольность и качество обработки брусков и приступают к их разметке.

Разметка. Размечают бруски с помощью метра, рейсмуса, ерунка, малки, угольника на разметочном столе, имеющем крышку размером 2200X1600 мм (на 100...150 мм больше наибольшей длины бруска коробки).

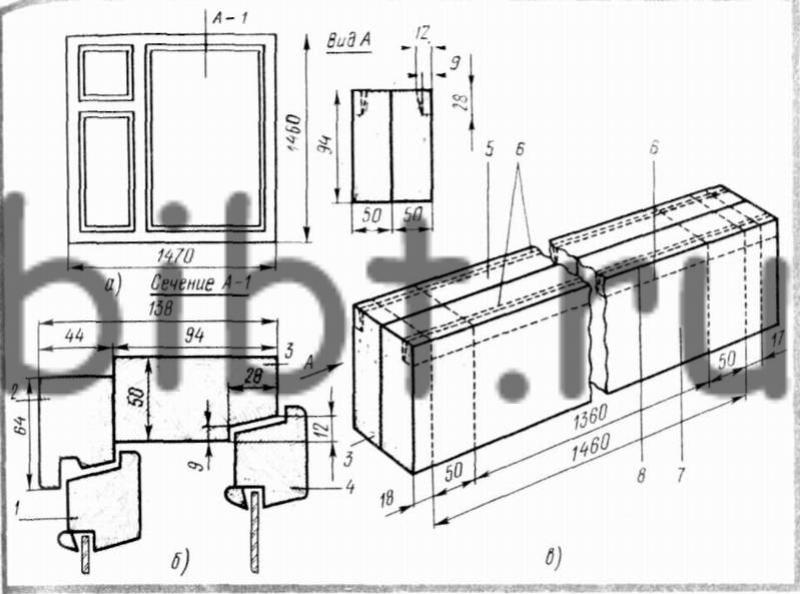

Порядок разметки вертикального и горизонтального брусков внутренней коробки оконного блока ОР15-15 показан на рис. 68. В соответствии с чертежом вертикальный брусок должен иметь длину 1460, горизонтальный - 1470 мм.

Рис. 68. Оконный блок ОР15-15:

а- общий вид блока, б - сечения по притворам А-1, в - схема разметки вертикального бруска внутренней коробки; 1 - вертикальный брусок наружной створки, 2 - брусок наружной коробки, 3 - брусок внутренней коробки, 4 - брусок вертикальной внутренней створки, 5 - лицевая кромка бруска, 6 - линия разметки четверти, 7 - лицевая пласть бруска, 8 - ребро бруска

Припуск на торцование деталей с двух сторон при ширине и длине до 1500 мм дается 15 мм при получении деталей из заготовок и 35 мм из пиломатериалов. Бруски, выпиленные из пиломатериалов, размечают так: два вертикальных или горизонтальных бруска кладут на стол лицевыми сторонами наружу, после чего от торца бруска откладывают 18 мм, т.е. припуск на торцовку, а от него размер бруска по длине (в чистоте), что составит для вертикальных брусков 1460, а для горизонтальных - 1470 мм.

С помощью угольника наносят на брусок риски или карандашные линии. От последней карандашной линии наносят следующий припуск не торцовку 17 мм (суммарный припуск на оба конца 35 мм). Затем от линии торцовки откладывают размер, равный толщине шипов (в данном случае 50 мм), и проводят риски.

Для выборки четверти размером 9...12X28 мм разметку делают следующим образом: от ребра 8 бруска по пласти 7 каждого бруска наносят риску, отстоящую на 28 мм, а по кромке 5 - риску, отстоящую от ребра на 9 и 12 мм. Сначала выбирают четверть размером 9X28 мм, а затем дополнительно снимают скос и доводят размер четверти до требуемого. Выбирают четверть ручными инструментами или на фрезерном станке. После выборки четверти бруски торцуют на нужный размер в чистоте.

Выпиловка шипов и проушин. При выпиловке шипов и проушин выполняют следующие операции: размечают шипы и проушины, запиливают их, выпиливают заплечики и выдалбливают проушины. В соответствии с рабочим чертежом или по ГОСТ 9330-76 определяют размеры соединений, после чего приступают к разметке.

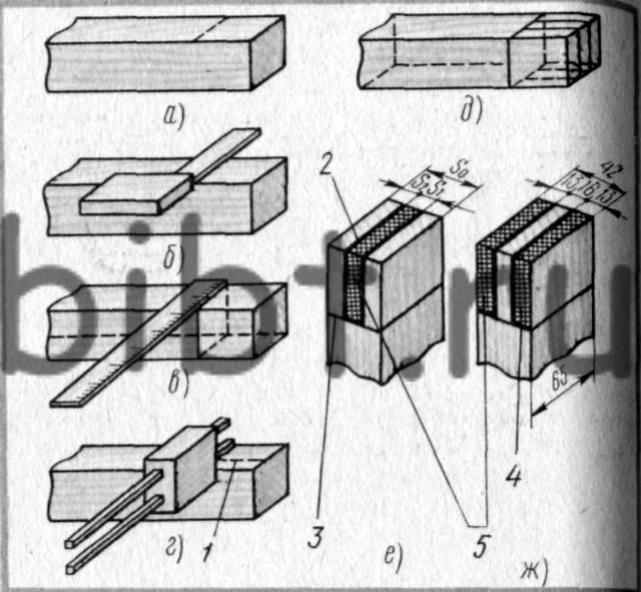

Разметка углового концевого соединения на открытый сквозной одинарный шип УК-1 для брусков толщиной 42 и шириной 65 мм показана на рис. 69.

Рис. 69. Разметка шипов и проушин:

а - разметке линейкой высоты шипа, б - нанесение риски длины шипа угольником с карандашом, в - разметка толщины шипа линейкой, г - нанесение риски рейсмусом, д - разметка концевого соединения, е - проушина, ж - шип; 1 - риска, 2 - линия пропила, 3 - линия разметки, 4 - заплечико, 5 - удаляемая часть древесины

Для соединения УК-1 S1=0,4S0; S2=0,5(S0-S1), где S0 - толщина бруска, равная 42 мм. Отсюда толщина шипа S1=0,4S0=0,4X42=16,8 (округленно принимаем равным 16 мм), S2 = 0,5(42-16) = 13 мм. В соответствии с этими данными размечают шипы; шипы и проушины можно размечать, используя шаблоны, с помощью которых на торцы бруска наносят риски.

Запиливают шипы и проушины лучковой пилой очень тщательно, так как перекос шипа приведет к перекосу створки. Если шип толще проектного размера, то при посадке в проушину он может расколоть брусок, а если тоньше, то соединение получится непрочным, так как оно будет без плотной посадки.

При пилении следят за тем, чтобы пила проходила около риски, только в этом случае получится точный размер шипа или проушины. При выработке шипов пилят только с наружной стороны рисок, а при выработке проушин - с внутренней.

При начале пиления для быстрого углубления пилу ставят на ребро под углом 15...20° и, сделав несколько движений на себя, без нажима углубляют пилу, после чего пилят равномерно без нажима и рывков. После запила срезают заплечики. Проушину после запилов выдалбливают долотом с киянкой и зачищают стамеской.