| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

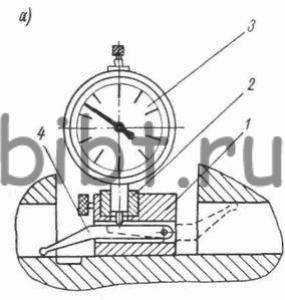

<<Предыдущая страница Оглавление книги Следующая страница>>Индикаторные устройства для контроля детали в труднодоступных местах изготовил Б. В. Владимиров.

Новатор Б. В.

Владимиров изготовил простое и оригинальное индикаторное устройство

для контроля параллельности плоскостей пазов и выточек от базовой

поверхности детали (рис. 9, а).

Рис. 9. Индикаторные устройства для контроля детали в труднодоступных местах

Приспособление состоит из термически обработанного корпуса 1, имеющего форму параллелепипеда, втулки 2 и сменных рычагов 4. Рычаг смонтирован в пазу корпуса на осях. Грани корпуса могут быть при измерении рабочими (т. е. опираться на базовую плоскость детали), поэтому углы между ними должны быть прямыми, а противоположные грани — параллельными.

При измерении во втулку 2 приспособления вставляется и закрепляется индикатор 3, а в корпус 1 рычаг 4. Рычаг в зависимости от вида контроля может иметь разную форму, длину и диаметр шариков. Диаметр шариков может иметь размер начиная с 1 мм. Для отдельных деталей изготовляются специальные рычаги нужной конфигурации и размеров.

В последнее время автором изготовлено трехпозиционное приспособление с тремя пазами, втулками и рычагами, установленными для контроля детали в различных положениях. В этом случае для перестройки приспособления достаточно индикатор вставить в нужную втулку и закрепить его там.

Достоинством этого приспособления является предельная простота конструкции и универсальность применения.

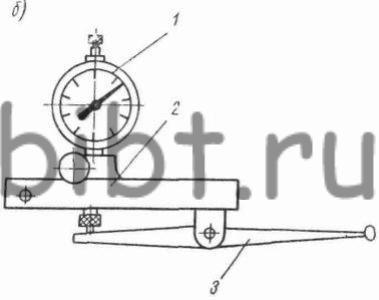

При обработке целого ряда деталей необходимо произвести выверку поверхностей в труднодоступных местах. Необходимость такой выверки возникает при установке детали на плиту для разметки, при установке деталей на металлообрабатывающих станках, при сборке приспособлений, машин и механизмов. Кроме того, зачастую возникает необходимость контролировать биение вращающихся деталей.

В. И. Дубровиным разработано приспособление (рис. 9, б), которое дает возможность осуществить контроль и измерение в тех случаях, когда стандартными инструментами пользоваться не представляется возможным.

Приспособление состоит из индикатора 1, который устанавливается в отверстие корпуса 2 и закрепляется винтом. Расстояния от точки контакта индикатора с рычагом 3 и от центра шарика рычага до оси вращения равны между собой. Диаметр рычага 5 мм, шарика — 3 мм, плечи рычага равны 50 мм. Рычаг и корпус термически обработаны. С помощью приспособления может осуществляться выверка и контроль размеров при обработке узких глубоких пазов на металлорежущих станках.

С помощью этого приспособления можно проверять наличие конусности и овальности в отверстиях малого диаметра. Оно может быть закреплено на стойке, например стойке штангенрейсмуса, с помощью винтов, а также легко устанавливаться на металлорежущих станках.

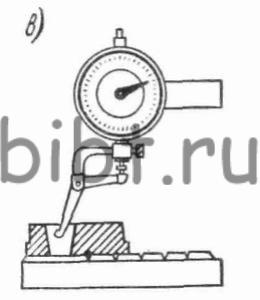

Навесное приспособление М. А. Максименко и А. К. Самошкина предназначено для проверки конусности отверстий, пазов и уклонов (рис. 9, в). Приспособление состоит из индикатора часового типа с несложным устройством в виде коленчатого рычага, закрепляемого на державке, и укрепляется на лапке массивного рейсмуса.

Определение конусности производится при вертикальном перемещении каретки штангенрейсмуса на заранее выбранную величину. По показаниям стрелки индикатора определяют величину перепада поверхности на выбранной длине и, пользуясь таблицей тригонометрических функций, находят значение величины уклона или конусности в градусах и минутах.

Например, если при перемещении каретки на расстоянии 20 мм стрелка индикатора показала отклонение 0,05 мм. то конусность равняется 1 : 200. Если при перемещении каретки на те же 20 мм стрелка индикатора отклонилась на 0,26 мм, то угол уклона α определяется следующим образом:

tg α=0,26/20 = 0,01300; α= 0°44' 40".

Нетрудно уяснить, что в данном случае решающим условием является строгая перпендикулярность перемещения каретки по отношению к опорной плоскости основания стойки.

Если стойки специально изготовляются для этого случая, то это условие должно быть оговорено в технических требованиях, если же в качестве стойки используется стандартный штангенрейсмус, то он должен быть приведен в соответствие с этими условиями.