| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Обработка копира сложного профиля

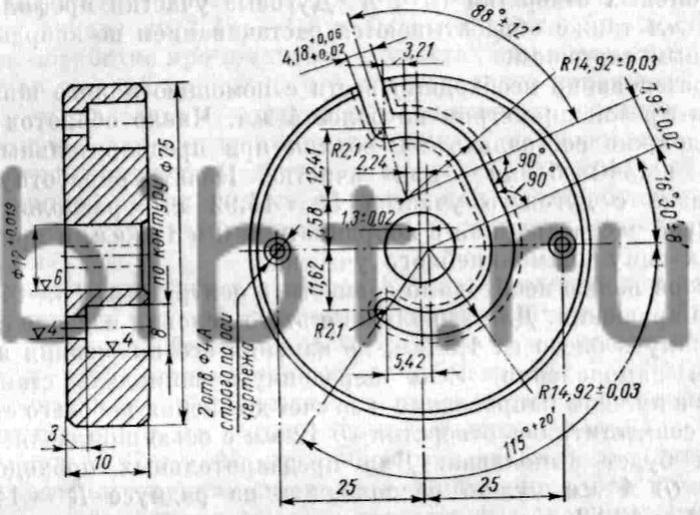

Примером выверки положения профиля по базовому отверстию может служить обработка копира сложной формы (рис. 130). Его особенностью является то, что профиль паза связан определенными линейными и угловыми координатами с центральным отверстием — 12+0,019 и контрольными отверстиями Ø 4A. Кроме того, сам фасонный паз довольно узок и мало доступен для инструмента, поэтому обработка такого копира ручными приемами весьма затруднительна.

Рис. 130. Копир сложного профиля

Предварительно обработанная по разметке заготовка с нанесенными на ее поверхность осевыми линиями, помещается на рабочий столик и выверяется, при этом осевые линии разметки должны располагаться параллельно осям координат станка. Перемещением столика и ползуна ось центрального отверстия заготовки совмещается с осью шпинделя станка. Этот прием контролируется индикатором. В таком положении растачивается два контрольных отверстия Ø 4 A. Дуговые участки профиля R = 2,1 мм также обрабатываются растачиванием по координатам, заданным чертежом.

Фрезерование необходимо вести с помощью малого шпинделя станка фрезой диаметром не более 4 мм. Число оборотов шпинделя должно составлять 830 об/мин при предварительных проходах и 1440 об/мин — при зачистке. Начать обработку целесообразно с дугового участка R = 14,92 мм, расположенного в нижней части профиля с координатами 0 и 1,3 мм, и прилегающего к нему прямолинейного участка.

С этой целью необходимо совместить центр дуги R = 14,92 мм с осью вращения. Для выполнения этого условия изделие следует передвинуть влево на 1,3 мм, не изменяя его положения в поперечном направлении. Если передвинуть шпиндель станка на 1,3 мм в нужном направлении и за счет движения рабочего столика вновь совместить ось отверстия Ø 12 мм с осью шпинделя, то эта задача будет выполнена. Для предварительных проходов ось фрезы Ø 4 мм нужно расположить на радиусе R = 14,92 - 2,10 = 12,82 мм, что соответствует центральной линии паза фигуры.

Для обработки прямолинейного участка изделие необходимо повернуть в направлении движения часовой стрелки на угол 16°30'. Тогда угловое положение этого участка будет совпадать с направлением поперечного перемещения шпинделя станка. Линейная протяженность участка составляет 7,9 мм, следовательно, фрезерование нужно начинать при смещении шпинделя в поперечном направлении на эту же величину. Шпиндель устанавливается на эту отметку и вращающаяся фреза осторожно вводится в паз. В момент, когда фреза заняла это положение, необходимо поворачивать стол против часовой стрелки, обрабатывая таким образом сопряженный дуговой участок профиля. Обработка происходит по всей дуге с центральным углом 16°30' + 115° = 131°30'. При повороте на этот угол ранее обработанный участок R = 2,1 мм займет положение, при котором центр дуги этого радиуса совпадает с осью фрезы.

При окончательных проходах ось фрезы устанавливается в нужное положение по известному уже принципу: R + r для выпуклого участка и R - r — для вогнутого. Фрезерование ведется в последовательности, принятой для предварительной обработки. Разница заключается лишь в том, что обработка выпуклого участка паза начинается с точки сопряжения кривой R = 2,1 мм и заканчивается на прямолинейном участке паза.

Второй участок паза с R = 14,92 мм обрабатывается при совмещении центра радиуса этой дуги с осью вращения стола станка. Эта операция производится в той же последовательности, что и в первом случае, причем совмещаются оси центрального отверстия со шпинделем, установленным в соответствии с координатами обрабатываемого участка. Для этого шпиндель должен быть сдвинут вправо на 2,24 — 1,3 = 0,94 мм и на себя на 7,58 мм.

При обработке прямолинейного участка шпиндель станка перемещается на себя до вывода его в центральное положение. После установки изделия в центральное положение шпиндель опять устанавливается на необходимый радиус фрезерования, после чего второй участок обрабатывается так же, как и первый. Установку шпинделя на радиус фрезерования целесообразно производить в поперечном направлении, передвинув его вперед на 12,82 мм.

Фрезерование дуги в пределах 88° производится при повороте детали против часовой стрелки. В последнюю очередь обрабатывается прямолинейный участок профиля при установке стола на угол 14°30', определяемый разностью: 88° + 16°30' — 90°. Фрезерование осуществляется при перемещении фрезы в поперечном направлении до точки касания участка R = 2,1 мм, т. е. до отметки 14,82 мм. На этом обработка профиля заканчивается.

Приведенными примерами не исчерпываются все возможные случаи использования методов точного фрезерования профилей изделий на координатно-расточных станках. Но и этих примеров достаточно для того, чтобы сделать некоторые положительные выводы.

Несмотря на то, что этот способ обработки широко пропагандировался, профильное фрезерование очень медленно внедряется в практику инструментального производства. Это объясняется рядом причин.

Прежде всего, противодействием работников службы механика, наблюдающего за исправностью оборудования. В оправдание приводится аргумент, что фрезерование на уникальных координатно-расточных станках может привести к повышению износа их. Однако многолетняя практика не подтверждает этого. Несмотря на то, что цех располагает обычным станком СИП, у которого ходовые винты служат одновременно как для перемещения стола станка и шпиндельной бабки, так и для отсчета величины этих перемещений, повышенного износа ходовых винтов не наблюдается.

Проведенные опыты и расчеты показали, что при фрезеровании тонких изделий типа шаблонов со снятием стружки толщиной 0,5 мм усилие, необходимое для движения стола в процессе резания, может быть во много раз меньше, чем усилие, требуемое при перемещении стола с размещенными на нем круглым столом и деталью с весом максимально допустимым для данного типоразмера станка. Помимо того, сама точность ходовых винтов не имеет у этих типов станков решающего значения, так как они снабжены компенсирующими устройствами в виде корригирующих линеек, вносящих поправки в показания нониусов при ведении отсчетов.

Корригирование линеек для компенсации появившихся неточностей — операция не очень сложная, занимающая не так уж много времени.

Наконец, современные типы станков, такие, как станок модель 2450, «Гидроптик», станки завода им. Свердлова и другие, имеют отсчетные устройства в виде круглых масштабов или стеклянных шкал, отделенных от ходовых винтов. Такие станки, как «Гидроптик», снабжены гидравлическими подачами, т. е. по своей конструкции уже предназначены для фрезерования.

Реальная же выгода, выражающаяся в резком снижении стоимости обработки, столь велика, что за время внедрения методов точного фрезерования профилей стоимость станка компенсировалась уже несколько раз. Мало того, многие работы без применения этого метода не могли бы быть выполнены вообще.

Точное фрезерование в сочетании с расточкой, осуществляемое на координатно-расточных станках, дает возможность обрабатывать профиль деталей под закалку с минимальными припусками. Этими же методами можно производить обработку сложных профилей шаблонов и контрольных приспособлений в сыром виде или закаленных до твердости HRC 34—36 с минимальной затратой времени по сравнению с другими методами обработки.

Возможности профильного фрезерования особенно ощутимы при обработке профилей больших габаритов. В частности на станке, используемом в цехе, как уже было упомянуто выше, можно обработать дуговой участок с радиусом до 600 мм.