| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Примеры обработки профилей изделий

Рассмотрим примеры обработки профилей изделий, отличающихся друг от друга по приемам совмещения центра дугового участка с осью вращения поворотного столика. В первом случае установка производится от обработанной заранее базы, во втором отсчет перемещений рабочего столика ведется от выверочных линеек, в третьем — по расположению базового отверстия в детали.

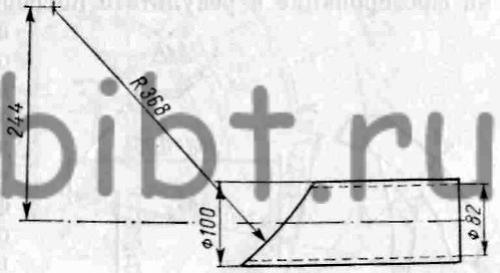

На рис. 128 показан шаблон для разметки патрубка. Он представляет собою трубу с внутренним диаметром 82 мм. На одной стороне трубы имеется дуговой участок с радиусом 368 мм, соответствующий радиусу детали, с которой соединяется размечаемый патрубок.

Несмотря на то, что построение профиля в данном случае несложное, выполнение его в металле представляет известные трудности. Здесь мы имеем дело с пересечением двух цилиндров с заданным условием — межосевым расстоянием, определяемым размером 244 мм. Выполнить такую задачу вручную трудно, так как даже разметка профиля на трубе представляет собою известную сложность. Выполнение же этой задачи при помощи координатного столика (см. рис. 127) не представляет никаких затруднений.

Предварительно отфрезерованная по контуру заготовка устанавливается на призму и укрепляется на координатном столике, установленном на круглом поворотном столе станка. В случае необходимости заготовка устанавливается на удлинительную планку. Перед установкой детали необходимо совместить оси стола и шпинделя; это положение фиксируется на шкалах станка как нулевое. Поворотом стола станка направление координат столика совмещается с координатами самого столика, что контролируется по выверочным планкам 5 и 6 (см. рис. 127) индикатором, укрепленным в шпинделе станка; это положение фиксируется как нулевое угловое.

Призма вместе с заготовкой выверяется так, чтобы ось цилиндра детали была параллельна продольной оси станка, а профиль, подлежащий обработке, располагался примерно в нужном положении. Это контролируется разметочным центром, помещенным в шпиндель, который установлен на расстоянии 368 мм от нулевой отметки.

Для выверки заготовки в шпиндель станка вместо разметочного центра помещается контрольный калибр, имеющий нормальный диаметр, равный 20 мм, а ось заготовки смещается с центра стола на 224 мм. Выполнение этой задачи осуществляется следующим образом.

Шпиндель станка смещается так, чтобы его ось расположилась от оси стола на расстоянии, равном 214 - 100/2 - 20/2 - 10 = 154 мм,

где 224 — заданное смещение;

100 / 2 половина диаметра контрольного калибра;

10 — контрольная плитка.

Затем перемещением ползуна или рабочего столика с помощью одного из ходовых винтов заготовка передвигается вперед или назад (от положения рабочего) так, чтобы контрольная плитка размером 10 мм с небольшим усилием проходила между образующими цилиндров контрольного калибра и заготовки шаблона.

Рис. 128. Шаблон для разметки патрубка

В таком положении направляющая, которая участвовала в установке, закрепляется зажимами.

Шпиндель возвращается в поперечном направлении в центральное положение, после чего в нем укрепляется фреза с удлиненной рабочей частью. Перемещением стола ось фрезы располагается (с учетом необходимого припуска на окончательную обработку) от центра стола на расстоянии R — r = 357 мм,

где R — радиус изделия (R = 368 мм);

r — радиус фрезы (r = 11 мм).

В таком положении производится фрезерование профиля заготовки приемами, приводимыми выше. В случае, если припуск на фрезерование в результате погрешностей установки заготовки в продольном направлении окажется недостаточным, или наоборот, слишком большим, заготовка может быть передвинута в нужном направлении вторым винтом. Перед фрезерованием необходимо окончательно затянуть направляющие столика зажимами.

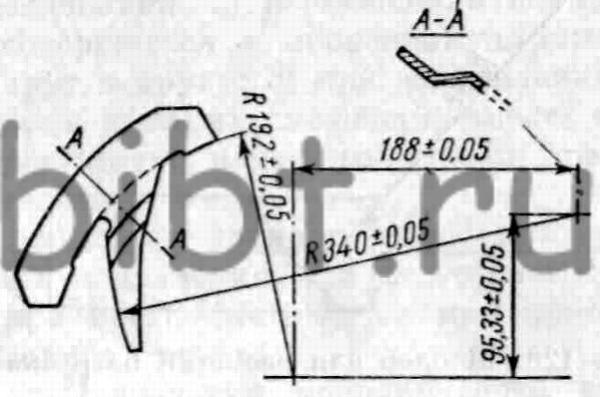

Рис. 129. Шаблон на крыльчатку

Профиль шаблона, показанного на рис. 129, также может быть выполнен фрезерованием с помощью координатного столика. Операции по центрованию поворотного круглого стола и выверке координатного столика в этом случае ничем не отличаются от операций, приведенных выше.

В приводимом примере последовательность обработки обоих дуговых участков не имеет никакого значения. Можно начинать с обработки участка кривой R = 340 мм, а затем переходить на участок кривой R = 192 мм, а можно поступать и в обратном порядке.

Допустим, что мы начали вести обработку с участка R = 192 мм. Выверка ведется также с помощью разметочного центра, смещенного от оси поворотного стола на расстояние R = 192 мм. Одновременно заготовка в угловом направлении должна располагаться так, чтобы оси построения ее фигуры совпадали с осями координатного столика. Выверка углового положения заготовки ведется тем же центром по риске, которая проводится параллельно любой из осей построения профиля при разметке.

В этом положении производится фрезерование дугового участка R = 192 мм.

Для обработки участка R = 340 мм необходимо его центр совместить с осью вращения стола, для чего изделие передвигается влево (от рабочего) на 188 мм и на себя на 95,33 мм. Осуществляется эта операция следующим образом. Шпиндель станка с помещенным в нем индикатором подводится к выверочной линейке, причем ножка индикатора слегка касается последней так, чтобы образовался натяг. После этого шкала индикатора устанавливается на нулевую отметку. Затем шпиндель перемещается в нужном направлении на величину продольной координаты центра второго участка (188 мм). Рабочий столик вместе с закрепленной на нем заготовкой с помощью ходового винта перемещается влево на 188 мм, что контролируется индикатором, стрелка которого должна иметь в конце перемещения тот же натяг. В этом положении столик закрепляется зажимами.

Перемещение изделия по второй координате (95,33 мм) производится в том же порядке по направлению к себе, но при этом движется не рабочий столик, а ползун. Все перемещения ведутся при нулевой угловой установке координатного столика.

Фрезерованием участка с дугой R = 340 мм обработка профиля заканчивается.