| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§ 3. Конструкции форм и их основных деталей

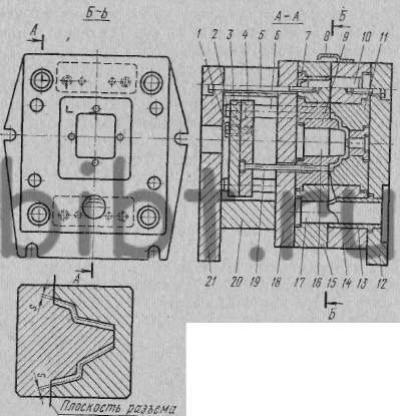

Формы для литья под давлением цветных сплавов имеют много общего с конструкциями форм для литья под давлением термопластов. На рис. 144 показана одна из форм. При установке на литьевую машину правую (неподвижную) часть формы надевают специально предусмотренным отверстием на литниковую втулку (камеру прессования) машины и прикрепляют болтами к неподвижной плите. Левую (подвижную) часть формы крепят болтами к подвижной плите машины. Раскрытие формы по плоскости разъема на величину, достаточную для беспрепятственного удаления отливки, происходит при перемещении влево подвижной плиты машины.

При определении места разъема формы и расположения оформляющих отливку частей относительно плоскости разъема учитывается усадка сплава в форме.

Рис. 144. Типовая форма для литья под давлением цветных сплавов и схема усадки отливки в форме

Вследствие усадки отливка обжимает расположенные в оформляющей полости выступающие части формы, образующие внутренние контуры отливки, и отходит от стенок на величину усадки s (см. рис. 144 внизу).

Усадка сплава предопределяет местонахождение отливки в форме после ее раскрытия, и отливка всегда находится в той половине формы, где расположено большое количество выступов, оформляющих внутренние контуры. В этой половине формы располагают устройства для удаления отливки.

С целью экономии легированной стали, удобства изготовления и ремонта часть формы, соприкасающуюся с жидким сплавом, часто изготовляют в виде вставок и вкладышей 11. Больше всего изнашивается в форме литниковый канал, по которому жидкий сплав под давлением поступает из камеры прессования машины в полость формы. Литниковый канал выполняют в отдельной литниковой втулке 13, изготовляемой из легированной стали. Оформляющий вкладыш 11 и литниковую втулку устанавливают и закрепляют в общей обойме — плите 14. Точная фиксация подвижной и неподвижной частей формы друг относительно друга обеспечивается направляющими колонками 10. Для предохранения работающего от брызг, вылетающих по плоскости разъема при запрессовке в форму жидкого металла, к плите 14 прикреплен щиток 8. В этой же плите при необходимости выполняют каналы для воды, охлаждающей неподвижную часть формы.

Подкладная плита 12 служит опорой вкладышам, направляющим колонкам и другим элементам формы, установленным в плите 14. В подкладной плите делают выточку под бурт камеры прессования машины и располагают резьбовые отверстия или пазы для крепления неподвижной части формы к машине.

Левую часть формы крепят к подвижной плите машины. Эта часть формы снабжена выталкивающим устройством, поэтому разъем формы и ее конструкцию выполняют так, чтобы отливка после раскрытия формы осталась в ней. Большинство выступов и стержней, оформляющих внутренние контуры отливки, делают в неподвижной части формы. Рабочую полость левой части формы обычно выполняют в виде вкладыша или вставки 9.

Для направления струи расплавленного металла, подаваемого в полость формы под давлением, служит рассекатель 17. Рабочей частью рассекатель входит в литниковую втулку и вместе с ней образует литниковый канал требуемого сечения. Оформляющий вкладыш и рассекатель установлены в обойме 15. Для повышения срока эксплуатации обоймы и сохранения постоянного направления установлены направляющие втулки 7, которые по мере износа заменяют.

Для получения в отливке отверстий и углублений служат стержни. В зависимости от формы отливки и конструкции формы, стержни могут устанавливаться в оформляющих вкладышах, обоймах, плитах крепления и выталкивания. Рабочая часть стержня 16 направлена перпендикулярно плоскости разъема формы. Подобные стержни обычно устанавливают неподвижно.

Стержни, у которых рабочая часть направлена параллельно плоскости разъема, необходимо удалять до извлечения отливки из формы. Их делают подвижными, для чего в форме предусматривают механизмы привода стержней Приводы могут быть ручные, полуавтоматические и автоматические. При выполнении в отливках внутренних полостей в недоступных для неподвижных и подвижных стержней местах применяют отъемные стержни, которые удаляют из формы вместе с отливкой, отделяют от нее все стержни с помощью приспособлений, а затем устанавливают в форму перед заливкой металла.

Установленные в обойму 15 вкладыш, стержни и втулки прижимают к ней подкладной плитой 18. Обойму и подкладную плиту крепят болтами 5 к постаменту, который может быть цельным (литым) или составным — собранным из стоек 20 и плиты крепления 21. Постамент имеет отверстия для крепления к подвижной плите машины.

Для удаления отливки из подвижной части формы служат выталкиватели 19. Они могут быть простые (круглого, прямоугольного или трубчатого сечения) и фасонные (повторяющие контуры отливки). Ставят выталкиватели в местах наибольшего обжатия отливкой выступающих частей формы, т. е. в местах, наиболее трудных для удаления отливки из формы.

В рассматриваемой форме выталкиватели установлены в плитах 3 и 4, скрепленных винтами 1. Эти плиты соединены с приводом выталкивателя, который может быть ручным или механизированным. Выталкиватели приводятся в движение только после раскрытия формы и удаления из отливки всех подвижных стержней, а в исходное положение устанавливаются при смыкании формы с помощью цилиндрических штифтов 6, закрепленных в плитах 3 и 4 и доходящих до плоскости разъема. Штифты 6 называют контр-выталкивателями. Для устойчивого положения выталкивателей в момент гидравлического удара при запрессовке жидкого сплава в форму в плитах 3 и 4 установлены упоры 2.

Литейная форма должна иметь при работе определенную температуру, зависящую от температуры отливаемого сплава. Поэтому при изготовлении формы необходимо пердусмотреть устройства для ее охлаждения. Острые кромки и выступы можно охлаждать только воздушной струей. Для более быстрого охлаждения применяют воду. Каналы, по которым протекает вода, выполняют на некотором расстоянии (не менее 10 мм) от стенок рабочей полости формы, чтобы избежать возникновения трещин в стенках формы.

Обычно каналы для охлаждения выполняют в плитах крепления матриц, оформляющих наружный контур отливки, так как внутренние поверхности формы нагреваются сильнее наружных. Большое влияние на температуру формы оказывает толщина рабочих деталей. Тонкостенные матрицы быстро нагреваются, но более склонны к колебаниям температуры. Матрицы с толстыми стенками прогреваются медленно, но зато дольше сохраняют рабочую температуру. Поэтому матрицы с тонкими стенками не применяют.

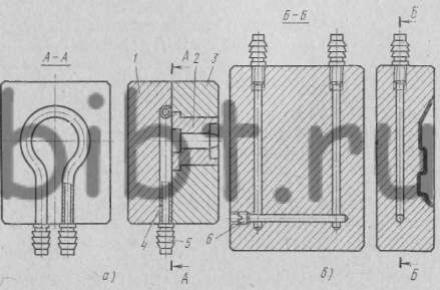

Рис. 145. Устройства для охлаждения форм

Хорошо охлаждает вода, циркулирующая в трубке, встроенной в подкладную плиту и примыкающей к оформляющему вкладышу (рис. 145, а). В подкладной плите 1, расположенной под вкладышем 2 и подвижной плитой 3, выполняют паз для размещения трубки 4, к которой приварены ниппели 5. Воду подводят по резиновым трубкам, соединенным с водопроводом и канализацией. При таком способе охлаждения проточной водой можно добиться наиболее постоянной температуры, особенно у форм небольших размеров.

Плиты матриц и пуансонов (рис. 145, б) охлаждают водой, проходящей по просверленным в них каналам. Для удобства изготовления каналы сверлят с двух сторон, а затем заглушают с одной стороны резьбовой пробкой 6.