| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§ 4. Универсально-наладочные приспособления

Большинство универсально-сборных приспособлений не имеет быстродействующих зажимных устройств. Обрабатываемые в них детали зажимаются механическими прихватами. На многих заводах получили распространение агрегатные сборно-разборные приспособления из нормализованных узлов и базовых деталей многократного применения с универсальными гидравлическими зажимами.

Эти приспособления собираются из готовых взаимозаменяемых универсальных узлов на базовых плитах, угольниках, а часто и непосредственно на столах станков с применением базовых элементов, нормализованных или специально изготовленных соответственно конструкции данной детали.

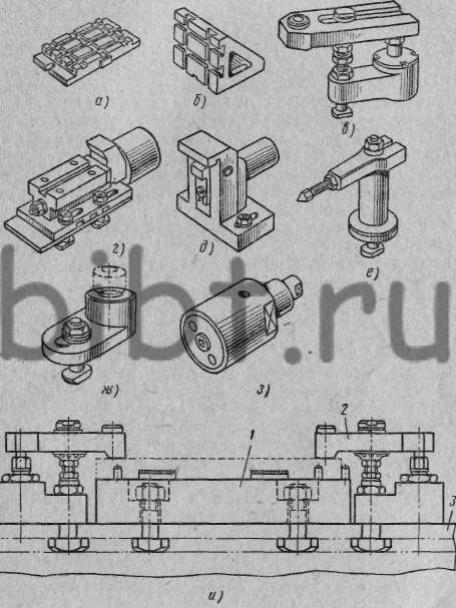

Рис. 161. Нормализованные узлы универсально-наладочных приспособлений:

а — плита, б —угольник, в — прихват отодвигаемый, г — прихват Г-образный горизонтальный, д — прихват вертикальный, е — упор регулируемый, ж — фиксатор базовый, з — цилиндр гидравлический, и— приспособление для фрезерных работ, собранное на столе станка

На рис. 161 показаны некоторые нормализованные узлы универсально-наладочных приспособлений, разработанных НИАТ. Полный комплект универсальных нормализованных узлов и базовых деталей состоит из 55 ти-поконструкций 78 типоразмеров. Базовые плиты и угольники имеют Т-образные шпоночные пазы, расположенные на верхней плоскости взаимно перпендикулярно одни к другим. Пазы предназначены для установки корпусных, базовых и фиксирующих элементов и зажимных гидравлических прихватов.

Прихваты отодвигаемые, горизонтальные и вертикальные предназначены для крепления обрабатываемых деталей. Обрабатываемые детали зажимаются зажимными частями прихватов при помощи гидроцилиндров или винтов. Сами прихваты крепят зажимными болтами к плитам, угольникам или к столу станка. Вылет прихватов регулируется соответствующей установкой корпуса и величиной хода поршня сменного гидравлического цилиндра. Развиваемое прихватами зажимное усилие достигает 900-2000 кГ и зависит от диаметра сменного цилиндра.

Сборка приспособлений не требует разработки черте- , жей, так как достаточно дать только схему компоновки приспособления с указанием всех входящих в нее нормализованных узлов и деталей. После использования приспособление разбирают и сдают узлы и детали на склад для использования при сборке оснастки для другого изделия. Универсально-наладочные приспособления за очень короткий срок легко переналаживаются с одной детали на другую или с одной операции на другую. Среднее по размерам приспособление собирают за 30— 40 мин.

Входящие в компоновку гидравлические узлы соединяют между собой медными трубками или рукавами высокого давления при помощи ниппелей, тройников и накидных гаек. Вся гидравлическая арматура должна быть рассчитана на давление в сети 90—100 кГ/см2 Гидроцилиндры имеют четыре типоразмера с внутренним диаметром 25, 35, 40 и 50 мм. Ход поршня для первых двух типоразмеров равен 12 мм, третьего—15 мм и четвертого—18 мм. В силовом узле цилиндр крепится путем ввинчивания резьбовой хвостовой части. Поршень цилиндра соединяется с прихватами или зажимными кулачками через резьбовое отверстие. Для подачи масла к приспособлениям используются индивидуальные насосные станции или групповые, подающие масло одновременно к нескольким станкам.

На рис. 161, и показано зажимное приспособление, собранное непосредственно на столе фрезерного станка. Приспособление состоит из базового узла 1 и двух универсальных зажимов 2. Стол 3 станка используется как базовая плита.

Приспособления для групповой обработки. Кроме рассмотренных универсально-наладочных приспособлений, применяют также комбинированные приспособления для последовательной обработки закрепленных за данным станком деталей без переналадки. Приспособления этого типа обычно разрабатывают для деталей одного какого-либо класса и группы, сходные по виду применяемого оборудования, методам обработки, содержанию и последовательности операций, применяемым инструментам.

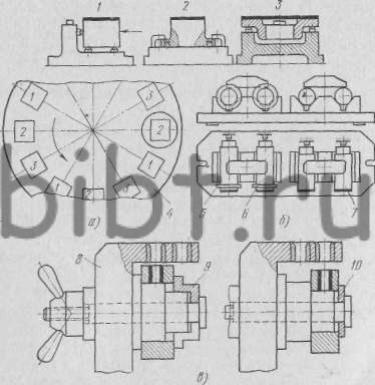

Рис. 162. Приспособления для групповой обработки деталей

Наиболее простое устройство, не требующее разработки комбинированных приспособлений для одновременной обработки группы деталей, показано на рис. 162, а. На круглый стол 4 вертикально-фрезерного станка установлены наладки 1, 2 и 3, на которых при вращении стола последовательно обрабатываются три детали различных типоразмеров. Рабочий, обслуживающий станок, загружает заготовки этих деталей в указанной последовательности в приспособление и снимает готовые детали на участке загрузки.

На рис. 162, б показано групповое многоместное приспособление 5 для обработки торцов заготовок 6 и 7 на продольно-фрезерном станке.

Применению групповой обработки способствует также использование комбинированных приспособлений со сменными деталями. На рис. 162, в приведена схема кондуктора 8, на котором можно сверлить отверстия в кольцах разной ширины и разного диаметра. При сверлении больших колец ставят разрезную шайбу 9, а при сверлении малых — шайбу 10.

Применение приспособлений для групповой обработки обеспечивает лучшую загрузку оборудования и снижение стоимости обработки.