| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§ 2. Обработка корпусов и плит

Корпуса приспособлений применяются чаще всего в форме коробок, плит или оснований со стойками различных форм и размеров. Корпуса мелких и средних приспособлений обычно изготовляют из стандартных заготовок, при использовании которых дополнительной обработкой удается быстро и с минимальными затратами труда получить готовый корпус.

Литые корпуса изготовляют по следующей технологической схеме: отливки, обрубка, отжиг, снятие литейной корки, старение.

Технологическая схема изготовления сварного корпуса иная: отрезка заготовок на корпус, механическая обработка под сварку, сборка под сварку, сварка, отжиг.

Некоторые операции являются общими для обоих типов корпусов: обработка баз и мест крепления корпуса, грубая обработка мест крепления корпуса, чистовая обработка баз, чистовая обработка опорно-установочных элементов корпуса, чистовая обработка точных и координированных отверстий корпуса.

Для корпуса сварной конструкции заготовки отрезают на механических пилах или резаками с кислородно-ацетиленовым пламенем. Затем кромки заготовок обрабатывают под сварку на поперечно-строгальных станках или фрезерованием. Чтобы облегчить последующую обработку, а также установку приспособления на станке, в основании корпуса растачивают или выфрезеровывают углубление, образующее опорную плоскость. Подготовленные таким образом детали слесарь размечает под сварку, устанавливает их в нужное положение, а сварщик прихватывает их точками электродуговой сваркой в нескольких местах. После проверки слесарем правильности расположения деталей корпуса сварщик проваривает швы окончательно.

При изготовлении деталей станочных приспособлений применяется преимущественно электрическая сварка, так как газовая сварка приводит к чрезмерному местному нагреву и короблению деталей.

Механическую обработку корпусов приспособлений начинают с обработки базовых поверхностей. Исходной базой обычно является опорная поверхность корпуса. Если опорная поверхность круглая, ее обтачивают на токарном, лобовом или на карусельном станке, а если прямоугольная или восьмигранная, то фрезеруют на вертикально-фрезерном станке.

В зависимости от формы корпуса базами могут быть три взаимно перпендикулярные плоскости или плоскость и перпендикулярная ей цилиндрическая поверхность (наружная или внутренняя). Иногда используются только две взаимно перпендикулярные плоскости или одно отверстие.

Если опорной плоскости и других обрабатываемых поверхностей недостаточно для использования в качестве баз, то обрабатывают дополнительно поверхности или отверстия, являющиеся технологическими базами. Затем эти поверхности или отверстия используют при сборке приспособления. Базы стараются выбирать таким образом, чтобы все их можно было обработать с одной установки.

После обработки базовых поверхностей обрабатывают крепежные пазы в основании корпуса. Затем следует предварительная обработка остальных элементов корпуса, после которой базовые поверхности обрабатывают начисто шлифованием. Плоскости корпуса, предназначенные для установки на них элементов приспособления, также подвергают чистовой обработке в соответствии с классом чистоты, указанным на чертеже. Эта обработка может быть выполнена чистовым точением, шлифованием, а если нужно, то и шабрением с проверкой по контрольной плите.

Сверление, развертывание и нарезание отверстий в корпусе выполняются чаще всего в процессе сборки. Отверстия обрабатывают в таком порядке: при высверливании отверстие сначала центрируют коротким центровочным сверлом, чтобы создать направление для более длинного и крупного сверла, затем сверло заменяют разверткой и получают точный размер развертыванием, не меняя установки обрабатываемой детали.

Иногда приходится развертывать отверстия в процессе сборки. Эта операция выполняется ручными развертками, которые только калибруют отверстие, но не изменяют направление его оси, если оно оказалось неправильным. Попытки выправить направление оси отверстия развертыванием приводят только к получению овального отверстия.

Основой большинства приспособлений являются плиты. На примере технологии обработки базовой плиты универсально-сборного приспособления можно составить представление о приемах изготовления плит для различных специальных приспособлений. Особенностью базовых плит УСП являются очень жесткие допуски на плоскостность, параллельность и перпендикулярность всех граней и пазов плиты.

После предварительной обработки строганием и фрезерованием поверхностей и пазов плиту передают на термический участок для нормализации, которую выполняют для того, чтобы предотвратить чрезмерные деформации при закалке. После предварительного шлифования плоскостей и боковых граней плиту, прошедшую нормализацию, подвергают искусственному старению.

Окончательное шлифование плоскостей плиты выполняют с охлаждением при большом числе проходов круга и в разных направлениях. Плиты контрольных приспособлений шлифуют в несколько приемов с перерывом в пять-шесть дней.

После шлифования основную плоскость плиты доводят .на больших чугунных плитах. Доводку, как правило, выполняют на двух доводочных плитах (для предварительной и окончательной обработки).

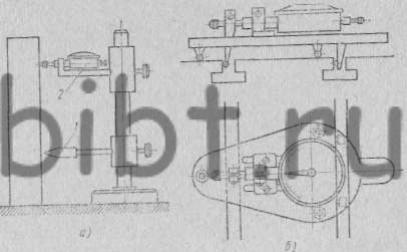

Рис. 164. Приемы контроля сторон и пазов базовых плит приспособлений

Для проверки перпендикулярности граней, кроме обычных контрольных угольников, применяют специальное индикаторное устройство (рис. 164, а). На штативе штангенрейсмаса монтируют две подвижные рамки. В нижней рамке устанавливают небольшую упорную линейку 1, а в верхней — индикатор 2 со шкалой делений, позволяющей отсчет вести с точностью до 0,005 мм. В нижнюю часть плиты упирается линейка, а верхней ее части касается ножка индикатора, которая должна иметь предварительный натяг 0,2—0,3 мм.

Измерения выполняют сначала с одного края плиты, а затем с другого. По показаниям индикатора устанавливается перпендикулярность боковой грани к основной плоскости плиты. При отклонениях от перпендикулярности плиту приводят в вертикальное положение, используя подкладки из алюминиевой фольги. В таком положении верхнюю грань плиты шлифуют. Так проверяют и шлифуют все грани плиты.

После обработки основной плоскости и боковых граней плиты шлифуют пазы. Шлифуют торцом круга прямого профиля, имеющего небольшое поднутрение. Контролируют расположение пазов индикаторным приспособлением, конструкция которого показана на рис. 164,б. Корпус индикаторного приспособления базируется по основной плоскости плиты в трех точках; две другие неподвижные опоры приспособления устанавливаются вдоль паза.

Подвижной штифт такого шагомера жестко связан с наконечником индикатора, закрепленного на корпусе приспособления. При контроле пазов приспособление настраивают по блоку концевых плоскопараллельных плиток.

Сначала шлифуют одну сторону паза, проверяя шаг вышеуказанным приспособлением. Затем шлифуют вторую сторону паза, проверяя его ширину блоком концевых плиток.