| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§ 3. Обработка отверстий

Обработка отверстий с высокой точностью их взаимного расположения — необходимое условие при изготовлении корпусов приспособлений, плит кондукторов, съемных копиров, дисков делительных устройств и других ответственных деталей. Точное размещение отверстий в деталях— сложная и ответственная работа.

При большом количестве приспособлений обработку точно размещаемых отверстий выполняют на координатно-расточных станках. Эти станки универсальны и позволяют выполнять разметку на плоскости и в пространстве, выполнять сверление и расточку отверстий с точным координированием их межцентровых расстояний и расстояний от базовых поверхностей, устанавливать детали и узлы приспособлений на заданных расстояниях и вести различные измерения.

При малой загрузке стоимость координатно-расточных станков не окупается. В небольших инструментальных цехах и при изготовлении не особенно сложных и ответственных приспособлений применяют упрощенные методы получения точно расположенных отверстий.

Довольно широко применяются сверление и растачивание на инструментальных вертикально-фрезерных станках, имеющих отсчет продольно-поперечного перемещения стола с точностью до 0,02 мм. В этих случаях для достижения большей точности обработки отверстия сначала высверливают на 0,5—0,8 мм меньше номинального диаметра, а затем растачивают их резцом до нужного размера при точном отсчете координат.

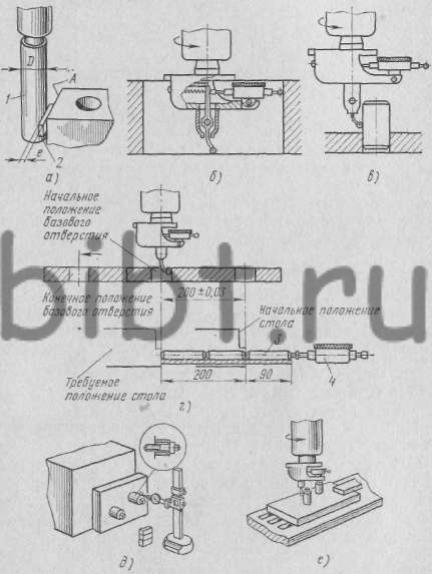

Рис. 165. Точное размещение отверстий:

а — с помощью калиброванной скалки и концевых мер, б — по имеющемуся отверстию, в — с помощью цапфы, г — по штихмасам, д, е — по мерным втулкам (кнопкам)

Шпиндель вертикально-фрезерного станка может быть установлен в исходное положение от базовой поверхности А по точно калиброванной скалке 1 и измерительной плитке 2, как показано на рис. 165, а. В этом случае для совмещения оси шпинделя с плоскостью А потребуется переместить его на величину 0,5D+е.

Шпиндель может быть установлен в исходное положение с помощью центрирующего индикатора по имеющемуся отверстию или цапфе, как показано на рис. 165,б, в. Для этого стол с деталью перемещают до тех пор, пока стрелка индикатора при вращении будет оставаться неподвижной. Переход от базового отверстия к растачиванию последующего отверстия или для измерения расстояния между ними выполняют по схеме, показанной на рис. 165, г. Перемещать стол можно по штихмасам 3 и установочным индикаторам 4. Для этого в лоток укладывают набор штихмасов и устанавливают индикатор в нулевое положение. Затем перемещают стол по набору штихмасов на размер 200 мм, т. е. в положение, при котором стрелка индикатора вновь окажется на нулевом делении.

Применяется также кнопочный способ растачивания отверстий. Сначала размечают положения центров отверстий, сверлят их сверлами небольшого диаметра и нарезают в отверстиях резьбу под винты, которыми закрепляют над каждым из отверстий точно шлифованные втулки. На контрольной плите по измерительным плиткам и индикатору устанавливают втулки на нужных расстояниях (рис. 165,(3). Установив обрабатываемую деталь на столе вертикально-фрезерного станка, совмещают по центрирующему индикатору, закрепленному в шпинделе станка, оси шпинделя и втулки (рис. 165, е). После этого втулку удаляют и растачивают отверстие, над которым она была закреплена. Расточив первое отверстие, настраивают шпиндель по второй втулке и обрабатывают второе отверстие.

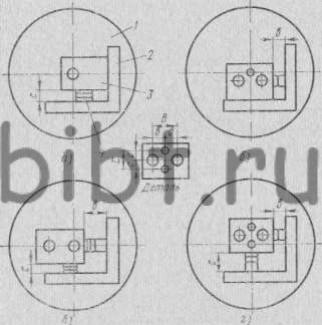

Рис. 166. Растачивание отверстий в детали на планшайбе токарного станка

Можно добиться высокой точности расположения отверстий растачиванием их на планшайбе токарного станка. Для этой цели применяют различные приспособления. Простейшее из них (рис. 166, а) состоит из планшайбы 1 и угольника 2, закрепленного на планшайбе болтами. После предварительной разметки обрабатываемая деталь 3 крепится на планшайбе в таком положении, чтобы одна ее базовая плоскость плотно прилегала к угольнику, а под вторую базовую плоскость подкладывают блок концевых измерительных плиток 4, размер которого должен быть равен величине С. Затем сверлят и растачивают первое отверстие детали.

При последующей обработке деталь передвигают по угольнику (рис. 166,б). При этом ранее установленный блок концевых измерительных плиток не меняют, а под другую базовую плоскость подкладывают второй блок измерительных плиток, по размеру равный расстоянию В между центрами отверстия. Закончив такую установку, растачивают второе отверстие. Остальные отверстия обрабатывают после соответствующей перестановки детали на планшайбе. При этом нижний блок измерительных плиток снимают и кладут деталь прямо на плоскость угольника, а под вторую базовую плоскость подкладывают блок плиток, равный размеру, показанному на чертеже (рис. 166,в).

Последнее отверстие растачивают в положении, когда под деталь положен блок плиток размером С (рис. 166, г) без изменения ранее установленного блока.

Блоки концевых мер используют только при установке детали. После закрепления ее в установленном положении на планшайбе блоки снимают и начинают растачивание. Такой способ выполнения работы обеспечивает координирование расположения отверстий с точностью до 0,01 мм.