| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§ 4. Сборка приспособлений

Сборка станочных приспособлений сочетает операции и переходы слесарной и механической обработки со сложными и точными измерениями. Детали, не подлежащие слесарной обработке (винты, прихваты, упоры, гайки и т. п.), поступают на сборку в готовом виде. Детали, требующие слесарной обработки, подаются сборщику после механической и термической обработки.

Задача сборщика заключается в точной установке деталей и узлов приспособлений по отношению к базовой детали и их последовательном соединении.

Сборку сложных приспособлений целесообразно разделять на узловую и общую.

При всем разнообразии конструкций приспособлений можно рекомендовать такой порядок выполнения сборочных работ:

проверка комплектности и качества поступивших на сборку деталей и узлов;

слесарная обработка деталей;

проверка и сборка опорной плоскости и базовых поверхностей корпуса;

пригонка поверхностей корпуса под опоры;

установка, крепление и доводка опор, установочных и направляющих деталей и узлов;

установка, крепление и доводка подвижных установочных деталей и узлов;

сверление, нарезание резьбы и сборка зажимных узлов и деталей приспособления с проверкой правильности и надежности закрепления обрабатываемых деталей;

маркировка (клеймение) приспособления по чертежу;

установка и пригонка шпоночных сухарей для установки приспособления по пазам станка;

окончательная проверка эксплуатационных размеров и соответствия приспособления техническим условиям;

балансировка вращающихся приспособлений;

проверка приспособления в работе и сдача его ОТК.

Приступая к сборке приспособления, необходимо тщательно проверить соответствие размеров и геометрической формы полученных деталей указанным в чертеже. Размеры проверяют микрометрами, штангенциркулями, глубиномерами, штихмасами, измерительными плитками, штангенрейсмасами, индикаторами. Геометрическую форму прямоугольных деталей проверяют поверочными линейками, контрольными угольниками, а фасонные детали при необходимости контролируют угломерами и шаблонами.

Чтобы избежать непроизводительных затрат времени и улучшить качество сборки, необходимо добиваться соблюдения точности обработки деталей собираемого приспособления, заданной чертежом. При этом должны быть выполнены следующие условия:

базовые плоскости приспособлений должны быть строго перпендикулярны или параллельны друг другу;

плоскости, фиксирующие обрабатываемые детали, должны быть прямолинейными или точно соответствовать очертаниям детали;

отверстия под кондукторные втулки должны быть строго перпендикулярны плоскости, в которой они расточены;

упоры, определяющие положение детали в приспособлении, должны находиться в одной плоскости или на одной горизонтальной линии;

винтовые, клиновые, рычажные и эксцентриковые зажимы должны плотно удерживать в рабочем положении обрабатываемую деталь;

внутренняя и наружная поверхности кондукторных втулок должны быть строго концентричны.

Универсальные и специальные приспособления собирают, выполняя пригоночные работы и обработку по месту. Для выполнения сопряжений повышенной точности применяют опиливание, притирку и пришабривание.

Перед тем как приступить к сборке, детали очищают и промывают керосином или бензином. Необработанные а станках поверхности литых и кованых деталей очищают от ржавчины, окалины и следов формовочных материалов стальными ручными и механизированными щетками. Внутренние поверхности литых и кованых деталей, не подвергающиеся обработке, грунтуют и окрашивают масляной краской. Все это должно выполняться обязательно, так как при работе с неокрашенными корпусами осыпающаяся с них окалина и песок портят контрольные и разметочные плиты.

При выполнении слесарно-пригоночных работ опиливают фигурные поверхности и кромки; прорубают масляные канавки; удаляют излишки металла в местах, не поддающихся станочной обработке; механизированными инструментами зачищают, зашлифовывают и полируют соответствующие поверхности, которые согласно чертежу должны быть чисто обработаны. В соответствующих местах деталей высверливают отверстия, развертывают их и нарезают в них резьбу.

Базовые и направляющие поверхности обрабатывают шабрением. В процессе пришабривания на небольших поверхностях снимается слой металла толщиной до 0,05 мм, а на больших поверхностях — до 0,1 мм.

Детали, требующие герметичных соединений и подвижных беззазорных посадок, притирают. Припуски на притирку плоскостей, как правило, оставляют 0,03— 0,05 мм, а на притирку шлифованных отверстий 0,01 — 0,02 мм. Чаще всего притирают направляющие поверхности и детали пневматических и гидравлических приспособлений. Притирку выполняют на станках или вручную, используя приспособления для направления парной детали. При ручной притирке используют механизированные электро- или пневмоинструменты.

Некоторые закаленные детали приспособлений (копиры, установы, опоры и т. п,) шлифуют вручную с помощью ручных механизмов (пользуясь набором абразивных инструментов к ним). Для ручного шлифования применяют бруски соответствующего сечения и размеров, изготовленные из естественных и искусственных абразивных материалов. Для ручного шлифования абразивные бруски выбирают с более высокой степенью твердости, чем для механизированного. Бруски, потерявшие в процессе шлифования форму и абразивные свойства, восстанавливают правкой на чугунных плитах, шаржированных твердыми абразивными порошками.

На деталях после обработки все острые углы притупляют, делая закругления радиусом 0,5—1,0 мм, или снимают фаски шириной 0,5—1,0 мм под углом 45°.

При сборке приспособлений работы всегда начинают с установки базовой детали и подгонки в ней мест соединения с другими деталями. Базовую деталь устанавливают и закрепляют так, чтобы базовые поверхности были точно ориентированы относительно измерительной базы. Это называется обеспечением исходного положения. В таком положении базовая деталь должна быть неподвижной и устойчивой. Если неподвижность не обеспечивается массой базовой детали, ее крепят к контрольно-сборочной плите или кантующемуся кубику прихватами или струбцинами.

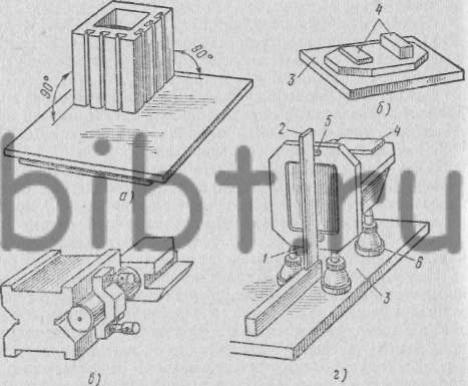

Рис. 167. Установка базовых деталей при сборке:

а — контрольная плита и кантующийся кубик, б — установка непосредственно на плите, в — установка па кантующейся призме, г — установка на домкратах; 1 — опорная поверхность, 2 — угольник, 3 — контрольная плита, 4 — база, 5 - мерительная плитка, 6 — домкратик

Крепление базовой детали к кантующемуся кубику (рис. 167,а) особенно удобно, так как кантовка кубика позволяет проверять положение деталей в трех различных проекциях.

При кантовке кубик вместе с деталью поворачивают так, чтобы измеряемая или обрабатываемая поверхность базовой или монтируемой детали была параллельна плоскости контрольной плиты.

Чаще всего при установке базовой детали корпус приспособления устанавливают основанием на контрольную плиту (рис. 167,б). Такая установка позволяет выполнить слесарные и сборочные операции над плоскостями, параллельными основанию корпуса.

Если монтируемые детали устанавливают относительно осевой линии точно обработанной цилиндрической части основной детали приспособления, эту деталь крепят к кантующейся призме (рис. 167,в).

Чтобы было удобно контролировать монтаж деталей на поверхностях, перпендикулярных опорной плоскости корпуса, базовую деталь устанавливают на домкратах или клиньях, помещенных в трех точках (рис. 167,г).

Базовую деталь устанавливают по угольнику с полкой на две одинаковые измерительные плитки. Установка будет закончена, если обе плитки удерживаются планкой угольника, придвинутого к опорной поверхности базовой детали. Этот способ точнее, чем установка детали по угольнику на просвет.

В процессе сборки выполняются регулирование и точная выверка взаимного положения деталей и узлов. Найденное положение фиксируют контрольными штифтами.

Для этой цели собранные и скрепленные на болтах детали приспособления сборщик сверлит совместно и полученные отверстия калибрует развертками под напряженную или тугую посадку 2-го класса точности под цилиндрические штифты, которые запрессовывают под прессом или загоняют легкими ударами медного молотка.

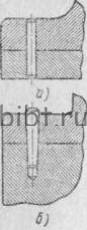

Рис. 168. Фиксирующие штифты: а — цилиндрический, б — конический

Для фиксации двух деталей необходимо ставить не менее двух штифтов и как можно дальше один от другого. Места расположения контрольных штифтов выбирают так, чтобы отверстия для них были сквозными (рис. 168), иначе при разборке соединения штифты будет вынуть очень трудно. Если невозможно получить сквозное отверстие, ставят конические штифты; отверстия под них обрабатывают конической разверткой.

Чтобы повысить точность приспособления, иногда применяют совместную обработку одной или нескольких деталей вместе с корпусом приспособления после их предварительной сборки. Так, например, чтобы выдержать соосность отверстий в нескольких деталях, собираемых на одном корпусе, их растачивают с одной установки, а для лучшего выравнивания установочные поверхности нескольких опор шлифуют совместно после окончательной установки на корпусе приспособления.