| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§ 6. Контроль сборки приспособлений

Лучшим видом контроля готового приспособления является его испытание в работе на деталях, для обработки которых оно предназначено. В период испытания выявляются все недостатки конструкции и изготовления приспособления, которые устраняют до передачи приспособления в эксплуатацию.

Чтобы обеспечить высокое качество сборки, необходимо соблюдать следующие основные условия:

не допускать на сборку детали, имеющие отклонения по размерам, форме и шероховатости поверхностей, превышающие допуски, установленные чертежом приспособления;

если невозможно в процессе механической обработки достигнуть заданную точность, то добиваться нужной точности размеров и формы слесарной доработкой и взаимной подгонкой деталей;

постоянно контролировать контрольно-проверочными и измерительными инструментами взаимное согласование элементов приспособления относительно трех плоскостей системы координат; сборочные единицы и приспособления в целом собирать в такой последовательности: сначала подготовить корпус, затем проверить, установить и довести каждую деталь в сборе; каждую последующую деталь ставить только тогда, когда все ранее собранные детали имеют заданные размеры и установлены правильно;

избегать установки деталей непосредственно от отверстий; пользоваться мерными калибрами, контрольными пальцами, посредниками;

чистовую обработку тонкостенных втулок, запрессовываемых в отверстия корпуса, в опоры или на валы, выполнять в сборе, так как после запрессовки они изменяют свои размеры;

проверять заданные размеры, биение подвижных частей и отклонения от геометрической формы в рабочем положении приспособления;

количество фиксирующих штифтов должно быть таким, чтобы деталь и сборочные единицы были надежно установлены при дальнейшей разборке —сборке приспособления; расстояние между штифтами выбирать наибольшее;

не допускать подчеканки и наклепывания для изменения характера посадок; стремиться к более точным посадкам за счет соблюдения минимальных зазоров и натягов, допускаемых чертежом.

При контроле обращают особое внимание на согласованность расположения рабочих элементов приспособления относительно трех взаимно перпендикулярных плоскостей. Устанавливать, пригонять и собирать детали следует в комплексе, проверяя положение всех элементов относительно указанных трех плоскостей.

При сборке используется только одна горизонтальная плоскость — плоскость контрольной плиты (рис. 169,а). Она служит базой, от которой ведутся сборка и измерения. Перемещая индикатор параллельно плоскости контрольной плиты, выполняют при измерении процесс, как бы обратный проектированию, перенося на деталь размеры, заданные в проекции чертежа.

Когда требуется проверить размеры в другой проекции, переворачивают (кантуют) приспособление на 90° и снова проверяют положение детали или узла в плоскости-контрольной плиты (т. е. в горизонтальной плоскости) согласно размерам данной проекции. Если кантовка выполнена точно, то и приспособление будет иметь точные размеры, заданные в этой плоскости.

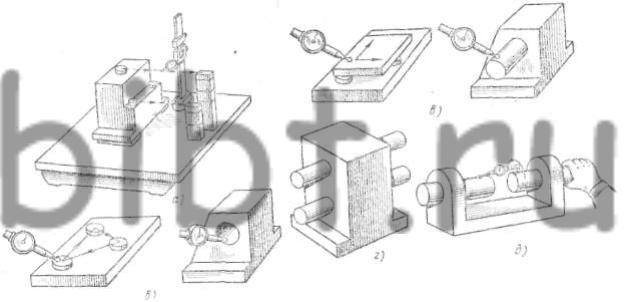

Рис. 169. Методы контроля сборки приспособлений:

а — контроль от плоскости плиты, б — измерение непосредственным контактом инструмента с деталью, в — измерение через посредников, г — контроль расстояния между осями отверстий, д — контроль соосности отверстий

Приемы измерений и контроля при сборке имеют важное значение. Измерение можно выполнять непосредственным контактом инструмента с деталью (рис. 169,б) или через посредников (рис. 169,в). В качестве посредников при измерении расстояний между поверхностями могут служить концевые измерительные плитки, а при измерении координат между отверстиями— калиброванные цилиндрические валики.

Непосредственным измерением индикатором получают показания, отражающие отклонения от формы измеряемой поверхности, а не то расстояние, которое имеет контролируемая поверхность от базовой плоскости. Применение посредников позволяет увеличить длину проверяемой поверхности и тем самым повысить точность измерения. Поэтому при сборочном контроле приспособлений пользуются преимущественно посредниками.

Процесс плоскостных измерений состоит из трех элементов: выявления отклонения от геометрической формы плоскостей, определения непараллельности плоскостей и расстояния между ними.

Отсутствие отклонений от геометрической формы устанавливают прикладыванием контрольной линейки и проверкой на краску.

Взаимная параллельность плоскостей проверяется индикатором непосредственно или с посредником (плиткой).

Расстояние между плоскостями определяют набором (блоком) измерительных плиток.

Формы и размеры отверстий проверяют индикаторами, нутромерами и штихмасами.

Непараллельность осей отверстий и расстояние между ними определяют валиками, входящими в отверстия с беззазорной посадкой, и индикатором, а расстояние набором измерительных плиток и микрометром (рис. 169, г).

Несоосность отверстий проверяют с помощью двух валиков: в одно отверстие вставляют с плотной посадкой гладкий валик, а в другое — валик с индикатором, с посадкой, позволяющей провертывать его вручную. Полуразность показаний индикатора, вращаемого вокруг гладкого валика, будет величиной несоосности отверстий (рис. 169, д).