| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§ 2. Разделительные операции

Разрезание листового материала ножницами. В штамповочных цехах для вырубки различных деталей используют плоские заготовки в виде полос и лент.

Листовые материалы предварительно разрезают на полосы или на отдельные заготовки требуемых размеров. Отрезка — отделение части материала по незамкнутому контуру производится ножницами с параллельными ножами (из них один нож неподвижный, а другой — подвижный) или гильотинными ножницами, в которых

верхний подвижный нож поставлен наклонно по отношению к нижнему неподвижному. Отрезать заготовки от полос и лент можно также в отрезных штампах на прессах.

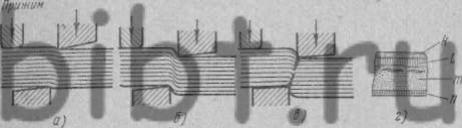

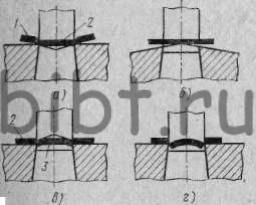

Рис. 30. Схема разрезки металла ножницами

Схема разрезки металла ножницами с параллельными ножами показана на рис. 30. Процесс разрезки состоит из трех последовательных стадий:

стадии упругих деформаций, когда нож только начинает вдавливаться и напряжения в металле не превышают предела упругости (рис. 30,а);

стадии пластической, когда деформации являются остаточными, а напряжения в металле превышают предел текучести и постепенно возрастают до максимума, соответствующего пределу прочности металла при срезе (рис. 30, б);

стадии разрушения, при которой образуются трещины, направленные по поверхностям скольжения и вызывающие отделение одной части металла от другой (рис. 30,в).

На срезанной кромке металла четко заметны две зоны (рис. 30, г): узкая блестящая полоска, соответствующая пластической стадии, и более широкая полоска с матовой поверхностью скалывания. На этом рисунке k—-зона смятия (закругления), l — зона среза, m — зона скалывания, n—-зона смятия нижней опорой ножа.

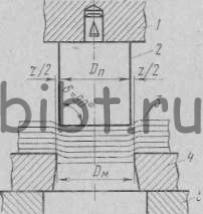

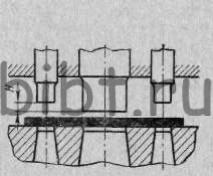

Рис. 31. Схема вырубки на штампе: 1 — ползун, 2 — пуансон, 3 — штампуемый материал, 4 — матрица, 5 — стол

Вырубка листового металла в штампах. Вырубка и пробивка листового металла в штампах являются самыми распространенными операциями холодной штамповки. В результате вырубки (пробивки) происходит отделение одной части металла от другой аналогично процессу разрезки ножницами, но по замкнутому контуру (рис. 31).

В начале вдавливания пуансона 2 в заготовку 3 последняя прогибается; вблизи режущих кромок пуансона и матрицы 4 создается концентрация напряжении, что вызывает течение металла заготовки и образование зоны смятия. Это местное смятие будет развиваться до тех пор, пока но всей толщине заготовки не возникнут напряжения, достаточные для образования линии скольжения. В результате этих явлений развивается деформация сдвига, сопровождаемая изгибом и растяжением, вплоть до начала образования скалывающих трещин. При дальнейшем вдавливании пуансона около режущих кромок пуансона и матрицы на металле возникают скалывающие трещины. Эти трещины направлены под некоторым углом к поверхности листа и для того, чтобы они совпали, необходим определенный зазор между пуансоном и матрицей.

После совпадения скалывающих трещин происходит разъединение вырубаемого контура. Для окончательного удаления вырубленной детали или отхода (при пробивке) необходимо преодолеть сопротивление трению, возникающему между поверхностями среза взаимно смещенных частей, а также между боковой поверхностью вырубаемой детали (отхода при пробивке) и поверхностью проходного отверстия DM матрицы.

Усилие, необходимое для вырубки или пробивки, . зависит от толщины материала, механических свойств материала, периметра разрезки, формы режущих кромок пуансона и матрицы (которые могут быть плоскими или скошенными), величины зазора между пуансоном и матрицей, а также от состояния режущих кромок штампа. Для расчета усилий разрезки Р в кГ в штампах с параллельными режущими кромками пользуются следующими формулами (см. схему на рис. 31):

для детали (контура или отверстия) любой формы:![]()

для детали (контура или отверстия) круглой формы:

Требуемое давление пресса берется больше расчетного усилия и обычно принимается с поправочным коэффициентом k=1,3, учитывающим неравномерность толщины штампуемого материала, затупление режущих кромок штампа и т. д.

При использовании пружинного, резинового или пневматического съемника, прижима или выталкивателя требуемое давление пресса будет складываться из усилия вырубки (пробивки) и усилия, необходимого для сжатий буфера.

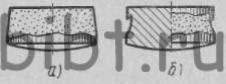

Рис. 32. Качество вырубки: а— нормальная поверхность среза, б — дефектная поверхность среза

Наименьшее значение усилия вырубки получается при некоторых оптимальных технологических зазорах z для каждого штампуемого материала и его толщины, соответствующих таким условиям разрезки, при которых трещины, идущие от пуансона и матрицы, сходятся. Это способствует получению наиболее чистой поверхности среза (рис. 32, а), отсутствию заусенцев и сохранению стойкости штампа.

Если зазор между пуансоном и матрицей мал, то окалывающие трещины не совпадут друг с другом и поверхность среза получится неровной, с двойным пояском (рис. 32,б).

Чрезмерно большой зазор ведет к появлению выры-вов и заусенцев по контуру детали. На качество поверхности среза влияет также и неравномерное распределение зазора по контуру.

При вырубке деталей технологический зазор обеспечивают за счет уменьшения размеров пуансона, а при пробивке отверстий—за счет увеличения рабочего отверстия матрицы.

Величину зазора устанавливают в зависимости от толщины и рода штампуемого материала.

При пробивке отверстий с гладкими стенками применяют уменьшенную величину зазора. Особенно чистую поверхность среза дает сильный прижим материала при малой величине зазора.

При вырубке (пробивке) деталей толщиной менее 0,3 мм применяют беззазорные штампы. В этом случае рабочий контур незакаленной матрицы получают прошивкой готовым закаленным пуансоном или же рабочий контур незакаленного пуансона получают протягиванием его сквозь закаленную и доведенную матрицу. Таким же образом изготовляют штампы и для пробивки мелких отверстий (когда диаметр отверстия равен толщине материала или меньше ее).

Дефекты поверхности среза и заусенцы образуются также при затуплении режущих кромок пуансона и матрицы. При затуплении режущих кромок пуансона заусенцы образуются по контуру вырубаемой детали, а при затуплении режущих кромок матрицы заусенцы возникают вокруг пробитого отверстия. Если затупились и пуансон, и матрица, заусенцы образуются и на детали, и вокруг отверстия на штампуемом материале.

При вырубке толстого материала или деталей больших размеров для уменьшения усилия вырубки и пробивки изготовляют штампы с симметрично скошенными режущими кромками у матриц (при вырубке) или у пуансонов (при пробивке). Благодаря скосу вырубка происходит не одновременно по всему контуру, а постепенно, по мере опускания пуансона. Поэтому усилие вырубки, как и усилие при разрезке ножницами с наклонным верхним ножом, будет значительно меньше, чем при вырубке штампом с параллельными режущими кромками. Скос должен быть двусторонним и симметричным относительно центра давления штампа, так как в противном случае возникают боковые усилия, которые часто приводят к «зарубанию» режущих кромок.

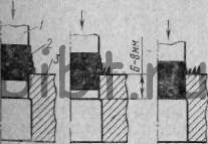

Рис. 33. Способы уменьшения усилий при вырубке и пробивке: а, б — скосы на матрице при вырубке, в, г — скосы на пуансоне при пробивке: 1-полоса, 2 — деталь, 3 — отход

При вырубке деталей пуансон делают плоским, а на матрице делают скос, как показано на рис. 33, а и б. Деталь получается плоской, а отход — изогнутым.

При пробивке отверстия матрицу делают плоской, а скос делают на пуансоне (рис. 33,в и г). В этом случае деталь остается плоской, а отход, выталкиваемый из матрицы, получается изогнутым.

Применение скосов снижает усилия вырубки и пробивки до 50% по сравнению с усилием, необходимым при работе штампом с параллельными режущими кромками.

Чтобы уменьшить усилия при многопуансонной пробивке, пуансоны делают разной длины, как показано на рис. 34. Уменьшение нагрузки на пресс происходит потому, что усилия разрезки возникают неодновременно.

Рис. 34. Ступенчатое расположение пуансонов

При пробивке толстых листовых материалов величину Н берут обычно равной половине толщины заготовки, а. при пробивке тонких материалов (менее 2 мм) —равной толщине материала.

Зачистка. Детали, полученные вырубкой или после пробивки в них отверстий, имеют слегка конусную и шероховатую поверхность среза. Для получения деталей с точными размерами по наружному или внутреннему контуру, с острыми кромками и с гладкой перпендикулярной поверхностью среза применяют операцию зачистки.

Различают три основных способа зачистки: наружного контура срезанием припуска; отверстия срезанием припуска; наружного контура обжатием.

Чаще применяют зачистку срезанием припуска. Этот способ состоит в том, что предварительно вырубленная, выправленная и установленная в матрицу штампа (рис. 35) заготовка 2 под действием пуансона 1 вдавливается в матрицу 3, режущая кромка которой постепенно отделяет припуск на заготовке.

Применяется однократная и многократная зачистка, что зависит от требований к шероховатости поверхности среза и точности размеров детали. Однократную зачистку применяют для деталей толщиной менее 3 мм и с плавным очертанием контура. Многократную зачистку выполняют, если на детали имеются прямые углы без закруглений или углы менее 90° с малыми радиусами закруглений, а также при толщине деталей более 3 мм независимо от их конфигурации.

Рис. 35. Схема процесса зачистки вырубленной детали

Процесс зачистки отверстий срезанием припуска сходен с процессом зачистки по наружному контуру. Однако стружка не разрывается до конца процесса и выходит в виде трубки.

Шероховатость поверхности среза при зачистке срезанием припуска для твердой стали достигает 6—7-го класса, а для мягкой стали и латуни— 7—8-го класса, точность изготовления — 3-й класс.

Качество поверхности среза и точность зачистки зависят от выбора припуска под зачистку (от 0,1 до 0,4 мм, в зависимости от твердости и толщины металла) и точности изготовления штампа.

Зазор между пуансоном и матрицей зачистного штампа берут равным 0,01 мм. Высоту шейки матрицы делают 6—8 мм. Режущие кромки матрицы слегка скругляют (радиус r = 0,2 мм).

При зачистке наружного. контура деталь укладывают на матрицу той же стороной, которой она была установлена при вырубке. При зачистке отверстий деталь устанавливают на матрицу закругленными кромками к пуансону.

Чистовая вырубка и пробивка. Обычная вырубка и пробивка листового металла дают неровную, слегка косую и шероховатую поверхность среза. В ряде случаев изготовления штампованных деталей повышенной точности (4-го, 3-го и даже 2-го классов точности) требуется гладкая и перпендикулярная поверхность среза с шероховатостью до 8-го класса по ГОСТ 2789—59.

Повышенной чистоты поверхности среза достигают при вырубке и пробивке изменением геометрии рабочих частей штампа (заваливания режущих кромок матриц) или путем применения прижима заготовки под высоким давлением к поверхности матрицы, что вызывает изменение схемы напряженного состояния металла в зоне резания. Вследствие этого в процессе вырубки скалывающие трещины не возникают, а срез получается чистым по всей толщине материала заготовки. Последний способ является более прогрессивным.

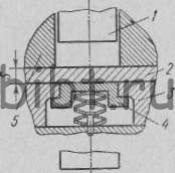

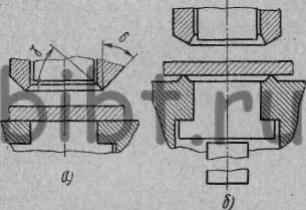

Рис. 36. Вырубка под высоким давлением

Сущность чистовой вырубки и пробивки под высоким давлением состоит в том, что штампуемый материал прижимается с усилием более 60 кГ/мм2 к поверхности матрицы 3. При вырубке (рис. 36) один прижим 5 действует на заготовку 2, а другой прижим 4 — на собственно вырубаемую деталь. Чтобы воспрепятствовать перемещению материала во время чистовой вырубки, на торцовой поверхности прижима 5 выполняется кольцевая зубчатая насечка. При таком способе вырубки ширина перемычки должна быть в 2,5—3 раза больше, чем при обычной вырубке, т. е. быть не меньше 3S. Величина удельного давления наружного прижима на этой перемычке и внутреннего прижима снизу на пуансон 1 должна примерно равняться пределу прочности ![]() штампуемого материала.

штампуемого материала.

Этот способ чистовой вырубки и пробивки широко применяется, но ограничивается толщиной обрабатываемого материала и габаритными размерами вырубаемых деталей и пробиваемых отверстий. Толщина материала должна быть не менее 3 мм и не более 12 мм, а размеры детали в плане при вырубке не менее 10S, диаметр пробиваемых отверстий около 1S, расстояние между отверстиями (перемычка)—не менее 0,8 S.

Разновидностью рассмотренного способа чистовой вырубки (пробивки) является вырубка с применением поперечной осадки материала, которая создается за счет кольцевого острого ребра. При тонком материале такие ребра делают только на прижиме (рис. 37,а), а при толстом— на прижиме и на матрице (рис. 37,б). Угол![]() Следует отметить, что применение описанного способа несколько увеличивает расход материала вследствие увеличения размеров перемычек.

Следует отметить, что применение описанного способа несколько увеличивает расход материала вследствие увеличения размеров перемычек.

Рис. 37. Чистовая вырубка: а — с применением ребра на верхнем прижиме, б — с применением ребра на нижнем прижиме