| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§ 4. Вытяжка в штампах

Вытяжка — это выполняемый в вытяжных штампах процесс превращения плоской заготовки в полую открытую сверху деталь замкнутого контура. Получение полых деталей различной формы из полых, предварительно отштампованных заготовок, называется повторной вытяжкой.

Вытяжка бывает без преднамеренного утонения стенок и с утонением стенок.

В первом случае вытяжка происходит без заранее обусловленного изменения толщины стенок детали, во втором случае — за счет заранее рассчитанного изменения поперечного сечения и утонения стенок детали.

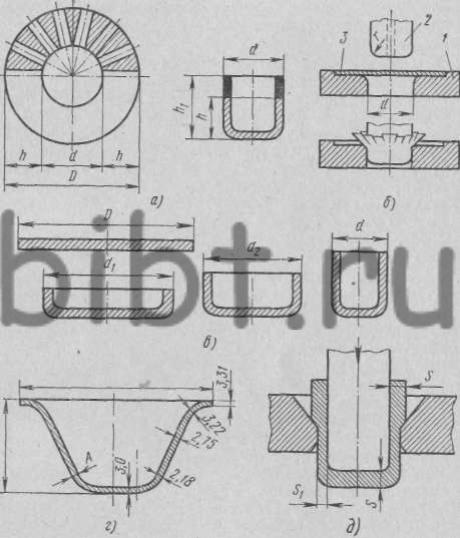

Рис. 39. Схемы процесса вытяжки: а, б, в, г — без преднамеренного утонения стенок, д — с утонением стенок; 1 — матрица, 2 — пуансон, 3 —заготовка; D — диаметр заготовки, d — диаметр детали, d1, d2— диаметры детали по переходам, h — высота детали, h1 — высота заготовки после вытяжки, S—толщина материала, S1 —толщина стенки детали, r—радиус закругления кромки пуансона

Вытяжка без утонения стенок. На рис. 39,а схематически показан процесс вытяжки цилиндрического колпачка из плоской заготовки. При этом кольцевая часть заготовки D — d превращается в цилиндр диаметром d и высотой h1 . Приращение по высоте происходит за счет смещения металла. Вытесняемый металл условно показан заштрихованными треугольниками. Так как объем металла при вытяжке не изменяется, то высота колпачка h1 больше ширины кольцевой части h заготовки.

При глубокой вытяжке смещенный (избыточный) объем металла является причиной образования складок (рис. 39,б). Получить полую деталь вытяжкой без образования складок можно лишь при использовании заготовок с сравнительно небольшой разницей между диаметром заготовки и диаметром цилиндра. Следовательно, за одну операцию вытяжки можно получить детали относительно небольшой высоты. Для предупреждения образования складок используют штампы, в которых заготовка перед началом вытяжки прижимается к зеркалу матрицы специальным прижимом — складкодержателем.

В зависимости от соотношения высоты и диаметра вытягиваемой детали, а также в зависимости от относительной толщины заготовки, вытяжку выполняют в несколько переходов, с постепенным уменьшением диаметра и увеличением высоты полости вытягиваемой детали (рис. 39, в, г).

Степень деформации металла, образующего стенку детали, возрастает по мере удаления от дна к кромке детали. В донной части металл почти не испытывает пластической деформации, а у кромки металл претерпевает наибольшие структурные изменения.

Толщина металла плоской заготовки и стенок вытянутой детали различна: в донной части она остается такой же, как и в исходной заготовке, в местах перехода от дна (сечение А) к стенкам имеет место утонение (рис. 39, д), а со стороны открытого конца детали — утолщение на 15—20%. Наибольшее утонение имеет опасное сечение А, находящееся выше места сопряжения стенок и дна. В ряде случаев утонение здесь достигает 30%, обычно же оно составляет 10—25%.

В процессе вытяжки штампуемый материал перемещается через кромку матрицы. Поэтому от величины закругления кромки матрицы зависят напряжения в вытягиваемом материале, усилие для вытяжки, степень утонения материала, образование складок или разрывов и величина допустимого коэффициента вытяжки.

Коэффициентом вытяжки m называют отношение диаметра d детали к диаметру D заготовки.

Чем больше радиус закругления, тем меньше напряжение в металле и меньше утонение стенок заготовки. Однако чрезмерно большой радиус закругления кромки матрицы ведет к образованию складок. Радиусы закруглений вытяжных кромок матрицы принимают в зависимости от глубины вытяжки и толщины материала по опытным данным для данного металла.

Радиус закругления пуансона принимается, по возможности, равным радиусу закругления матрицы, но может быть взят и значительно меньшим, соответственно требуемой форме вытягиваемой детали. Минимально допустимый радиус закругления пуансона равен удвоенной толщине вытягиваемого материала, так как-слишком маленький радиус закругления кромок пуансона вызывает значительное утонение материала.

Зазор между пуансоном и матрицей в вытяжных штампах принимают по наибольшей допустимой толщине вытягиваемого материала с добавкой на утолщение края заготовки при вытяжке. Для последнего перехода при вытяжке деталей с заданным наружным размером зазор устанавливают за счет пуансона, а при вытяжке с заданным внутренним размером — за счет матрицы. Для всех переходов, кроме последнего, направление зазора не имеет значения.

При вытяжке с прижимом заготовки сила прижима имеет существенное значение: чрезмерная величина прижима увеличивает утонение материала, а иногда приводит к отрыву дна вытягиваемой детали, малое же усилие прижима ведет к образованию складок. В момент разглаживания складок между пуансоном и матрицей резко возрастает усилие штамповки, что приводит к отрыву дна. Усилие прижима регулируют при испытании штампа и его откладке.

В процессе вытяжки металл подвергается упрочнению (наклепу). Наклеп резко снижает пластичность и ударную вязкость металла заготовки. Для устранения наклепа применяют межоперационный отжиг штампуемых деталей.

Вытяжка с утонением стенок — это принудительное, заранее рассчитанное уменьшение толщины заготовки при относительно небольшом уменьшении ее диаметра, что приводит к значительному удлинению полой детали.

Схема процесса вытяжки с утонением стенок показана на рис. 39, д. При вытяжке с утонением стенок количество операций определяется допустимой' степенью деформации, которую определяют расчетом или по таблицам справочников. При изготовлении тонкостенных гильз применяют последовательное протягивание заготовки через две или три матрицы с постепенным утонением стенок.

Независимо от числа операций вытяжки и степени утонения стенок детали толщина ее дна остается равной толщине заготовки (S).

Зазор г между вытяжным пуансоном и матрицей определяют для каждой операции в отдельности. Для первой вытяжки его устанавливают с учетом допускаемого колебания толщины заготовки, но во всех случаях он меньше величины S (толщины заготовки) и соответствует принятой степени деформации. Толщина S1 стенок вытянутой детали обычно получается несколько больше величины z.