| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§ 7. Узлы и детали штампов

При всем разнообразии типов штампов большинство из них имеют некоторое количество однотипных деталей, сходных по назначению и конструкции. Для упрощения проектирования, изготовления, эксплуатации и ремонта штамповой оснастки однотипные узлы и детали нормализованы.

Нормализация сокращает номенклатуру быстроизнашивающихся деталей штампов, расширяет возможность взаимозаменяемости деталей, снижает потребность в штампах, повышает надежность их работы, сокращает расходы на штамповую оснастку и ускоряет ее изготовление и ремонт.

Разработка комплекса нормалей машиностроения на штамповую оснастку позволила резко сократить номенклатуру узлов и деталей штампов и изготовлять штампы, в которых до 80% деталей нормализовано.

Ниже рассматриваются наиболее широко применяемые типы узлов и деталей штампов для холодной штамповки из числа предусмотренных нормалями машиностроения.

Блоки штампов представляют собой комплекты верхних плит и нижних оснований штампов, связанных направляющими устройствами (колонками, планками).

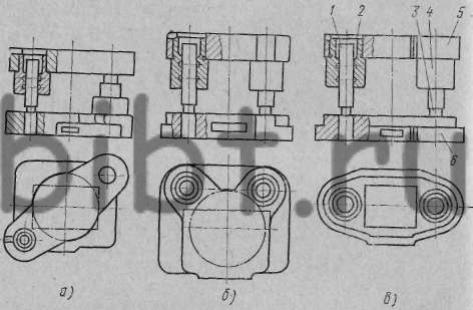

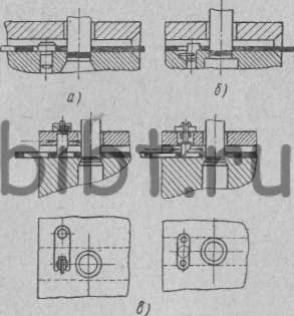

Блоки бывают чаще всего с двумя направляющими колонками, с диагональным, задним или осевым расположением колонок (рис. 61). Для штамповки крупных или особенно сложных и точных деталей изготовляют блоки на трех и четырех колонках.

Рис. 61. Нормализованные блоки штампов: а — с диагональным расположением колонок, б — с задним расположением колонок, в — с осевым расположением колонок; 1,3- направляющие колонки, 2, 4 — направляющие втулки, 5 - верхняя плита, 6 — нижняя плита

В некоторых случаях изготовляют блоки со встречной запрессовкой колонок —одна колонка запрессовывается в нижнюю плиту, другая — в верхнюю, что позволяет перетачивать штамп без разборки.

Нижнюю и верхнюю плиты блоков отливают из чугуна или из стали. Направляющие колонки и втулки делают из низкоуглеродистой стали с цементацией и закалкой.

В крупносерийном и массовом производстве для работы на быстроходных прессах изготовляют универсальные блоки для разделительных штампов на колонках с шариковыми направляющими. По сравнению со скользящими направляющими у шариковых направляющих более легкий ход, они не нагреваются при больших скоростях штамповки, почти не изнашиваются и обеспечивают большую точность направления. Шариковые направляющие после смазки при сборке блока не требуют дополнительной смазки в течение нескольких месяцев работы.

Чтобы обеспечить независимость точности работы штампа от состояния направляющих ползуна пресса в блоках с шариковыми направляющими, применяют хвостовик с «плавающим» креплением к верхней плите.

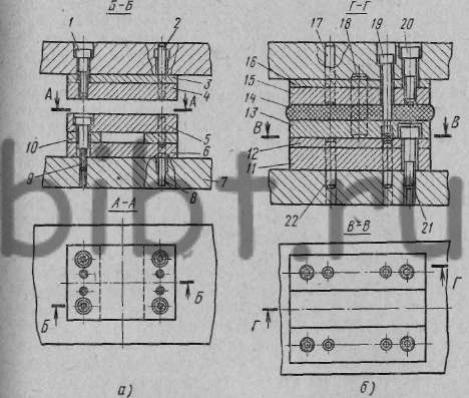

Пакеты штампов являются верхними и нижними комплектами деталей штампов и состоят из прямоугольных (или круглых) стальных пластин, несущих пуансон, матрицу, съемник и другие детали. Пакеты являются заготовками штампа. Подобранные по размеру детали, они дают возможность быстро создать на базе нормализованного блока любой штамп, изготовив к нему пуансон, матрицу и съемник нужного профиля.

Рис. 62. Нормализованные пакеты штампов: а — пакет разделительного штампа с неподвижным съемником, б — пакет разделительного штампа с верхним прижимом; 1, 9, 19, 20, 21 — винты, 2, 8, 17, 22 — штифты, 3, 10, 16 — подкладные плитки, 4 — пуансонодержатель, 5 — съемник, 6 — матрица, 7 — плита нижняя, 11 — матрица, 12 — планка направляющая, 13 — прижим-съемник, 14 — подкладка, 15 — пуансонодержатель, 18 — колонка

Пакеты разделительных штампов (вырубных, пробивных, последовательного действия и т. п.) изготовляют с неподвижными съемниками (рис. 62, а) и с верхним прижимом (рис. 62,б).

Направляющие устройства. Направляющие колонки и втулки обеспечивают направление верхней части штампа по отношению к нижней и упрощают наладку штампа на прессе.

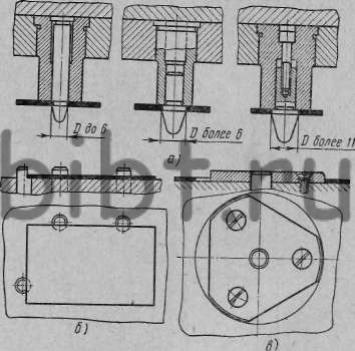

Направляющие колонки располагают в штампе таким образом, чтобы они не мешали укладке заготовок и удалению отштампованных деталей, а также не представляли опасности для рук работающего. Длину втулок (рис. 63, а) делают такой, чтобы при верхнем положении ползуна втулка не сходила с колонки.

Рис. 63. Направляющие детали штампов: а —втулка, б — гладкая колонка, в — ступенчатая колонка, г — шариковый узел

Чаще всего применяют гладкие цилиндрические колонки одинакового диаметра в запрессовываемой и направляющей части (рис. 63, б).

Для крупных штампов и в тех случаях, когда целесообразно выполнять спаренное растачивание отверстий под колонки и втулки одновременно в верхней и нижней плитах штампа, применяют ступенчатые колонки (рис. 63, в). В этом случае диаметр запрессовываемой части колонки должен соответствовать наружному диаметру направляющей втулки. Такой способ обеспечивает более точное направление верхней части штампа по отношению к нижней, упрощает и ускоряет выполнение работ по изготовлению отверстий под направляющие детали.

В штампах для деталей, изготовляемых с большой точностью, штампах на быстроходные прессы, с вставками из твердых сплавов, а также в зачистных штампах применяют ша рико в ые направляющие устройства, обеспечивающие плавный ход и беззазорное направление (рис. 63, г). Шариковые направляющие узлы могут быть установлены как в верхней, так и в нижней плите блока.

Чтобы можно было затачивать зеркало матрицы или рабочий торец пуансона без разборки штампа, шариковые направляющие устанавливают попарно: один в верхней плите, другой — в нижней.

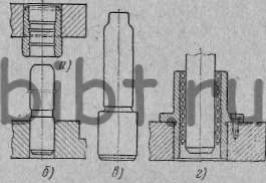

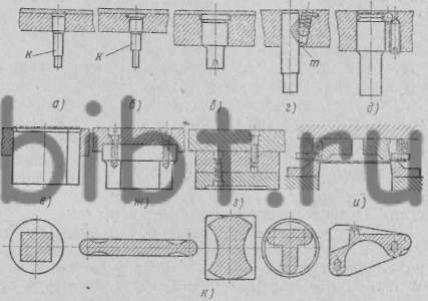

Рис. 64. Хвостовики к штампам: а — с буртиком, б — с резьбой, в — с буртиком и резьбой, г — с креплением винтами, д — хвостовик для винтового крепления пуансона, е — самоустанавливающийся («плавающий») хвостовик, ж — вильчатый хвостовик, з — переходной хвостовик, и — переходная втулка

Хвостовики. Для всех типов обычных и блочных штампов, предназначенных для разделительных операций, применяются типовые хвостовики с буртиком (рис. 64,а). Хвостовик этого типа запрессовывается в заранее расточенное отверстие верхней плиты.

В некоторых случаях, когда требуется особая точность центрирования штампа, хвостовик после запрессовки в плиту дополнительно прошлифовывают в собранном виде.

Для вытяжных и гибочных штампов с направляющими колонками применяются хвостовики с резьбой (рис. 64, б), а в крупных штампах — с резьбой и буртиком (рис. 64, б).

В крупных штампах с направляющими колонками, где хвостовик служит для центровой установки, или в штампах, где по конструктивным соображениям нельзя применить хвостовики другого типа, используется конструкция хвостовика, показанная на рис. 64, г.

Хвостовики для винтового крепления пуансона вытяжных штампов (когда пуансон закрепляется непосредственно в хвостовике) показаны на рис. 64, д.

При вырезании тонколистовых материалов при мелкой и точной штамповке в вырубных штампах комбинированного действия и в штампах с твердосплавными пуансонами и матрицами, а также в блоках с шариковыми направляющими применяются самоустанавливающиеся («плавающие») хвостовики со сферическим вкладышем (рис. 64, е).

Для тяжелых работ в гибочных штампах применяются вильчатые хвостовики конструкции, показанной на рис. 64, ж.

При установке штампов на прессы, имеющие другие размеры отверстия в ползуне для хвостовика штампа, применяют переходные хвостовики (рис. 64, з) или переходные разрезные втулки (рис. 64, и).

Пуансоны. В штампах для холодной штамповки применяются пуансоны различного типа.

По форме пуансоны можно разделить на круглые и профильные, по устройству — на цельные и составные, а по способу крепления в верхней плите штампа — на неразборные и быстросменные.

Неразборные пуансоны закрепляют запрессовкой в верхнюю плиту штампа с последующим расклепыванием нерабочего торца или же с помощью буртика на нерабочем торце. И расклепывание, и буртик необходимы для удержания пуансона в верхней плите штампа при обратном ходе ползуна пресса.

Быстросменные пуансоны имеют цилиндрическую нерабочую часть и закрепляются шариком, заходящим в выемку пуансона. Заменяют их, не снимая штампа с пресса.

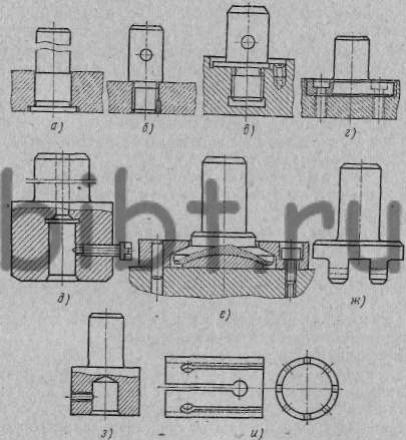

Рис. 65. Пуансоны для пробивки отверстий и вырубки и способы их крепления в верхней части штампа

Профильные пуансоны крепят расклепыванием нерабочей части или винтами и штифтами. На рис. 65, а—к показаны основные типы круглых и профильных пуансонов.

Круглые пуансоны типа а, удерживаемые расклепкой головки, применяются для пробивки отверстий диаметром до 12 мм особенно при близком расположении нескольких пробивных пуансонов, когда нельзя применить удержание буртиком

Пуансон типа б, удерживаемый буртиком, применяется для пробивки отверстий. Цилиндрическая удлиняющая часть k этих пуансонов предназначена для посадки в отверстие направляющей плиты штампа.

Пуансон типа в с буртиком предназначен для пробивки больших отверстий и вырубки деталей по контуру. При диаметре пуансона более 45 мм в торце его делают выточку, чтобы уменьшить поверхность шлифования при заточке.

Пуансон типа г быстросменный, удерживаемый шариком с пружинкой. Применяется пуансон при пробивке большого числа отверстий в материале толщиной до 3 мм. Замена производится нажатием на шарик через отверстие т. Пуансон подобной „конструкции (типа д) применяется для тяжелых пробивных работ и в крупных штампах. Шарик удерживается нажимным винтом.

Профильные пуансоны представлены четырьмя основными типами. Пуансон типа е, удерживаемый расклепкой, применяется для вырубки профильных деталей малых и средних размеров. Для вырубки деталей средних размеров и сложной формы изготовляют пуансоны типа ж, имеющие фланец, которым их крепят к верхней плите штампа винтами и штифтами.

Пуансон типа з состоит из двух частей: рабочей части и наставки. Применяется с целью экономии инструментальной стали при вырубке деталей больших габаритов, но простой конфигурации.

Составной пуансон типа и применяется для вырубки деталей больших габаритов и сложной конфигурации. Он состоит из отдельных режущих секций, пригнанных друг к другу и монтируемых на верхней плите штампа. Секции крепятся винтами и штифтами.

Для пуансонов со сложным рабочим профилем типа к предусматривается посадочная часть простой формы. Наибольшие размеры посадочной части должны совпадать с габаритными размерами рабочего контура пуансона.

Матрицы. По конструктивному выполнению матрицы бывают цельные и составные, по форме — круглые, прямоугольные или профильные, а по способу крепления — неразборные или быстросменные.

Неразборные матрицы закрепляются запрессовкой или привинчиванием к плите винтами (болтами). Быстросменные матрицы крепятся винтами или шариком.

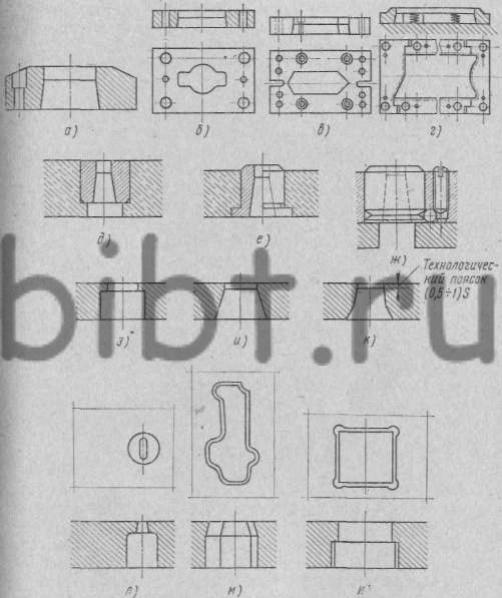

Рис. 66. Матрицы для вырубки и пробивки: а, б, в, г. — типы матриц вырубных и пробивных штампов, д, е, ж — пробивные сменные матрицы, з, и, к — профили рабочего отверстия матриц, л, м, н — форма провальных окон профильных матриц

Общим конструктивно-технологическим элементом матриц вырубных и пробивных штампов является форма их рабочего профиля. На рис. 66 показаны основные типы матриц.

Вырубные круглые матрицы типа а применяют для вырубки круглых заготовок.

Для простой, последовательной и совмещенной вырубки (или пробивки) деталей средних размеров наиболее распространены матрицы типа б.

При вырубке деталей сложной формы, вырубке крупных деталей или деталей малой ширины при большой длине и острых углах применяют разрезные матрицы типа в. Разрезание матрицы облегчает ее изготовление и доводку, устраняет коробление при закалке.

Для вырубки деталей больших габаритов и сложной формы применяют составные матрицы типа г, состоящие из отдельных секций, пригнанных друг к другу и монтируемых на нижней плите штампа. Работа на таких матрицах выполняется с обратным выталкиванием вырубленной детали.

Пробивные матрицы для многопуансонных штампов изготовляют чаще всего в виде сменных вставок цилиндрической формы. Гладкие матрицы (типа д) и матрицы с буртиком (типа е) закрепляются запрессовкой в матричную плиту. Их применяют только для пробивки круглых отверстий.

Быстросменные цилиндрические матрицы (типа ж), удерживаемые шариком с нажимным винтом, применяются для отверстий диаметром до 30 мм.

Элементы профиля рабочего отверстия матрицы выбирают в зависимости от толщины штампуемого материала. При пробивке нескольких близко расположенных отверстий диаметром до 8 мм применяют матрицы с профилем типа з. Такие же отверстия делают и для вырубки простых контуров (тип л). Для матриц с фигурным контуром применяют форму отверстия по типу и или м. Профиль типа к с увеличенной высотой рабочего конического отверстия или с конусом по всей высоте применяют для матриц повышенной стойкости при небольших размерах деталей. Для матриц с обратным выталкиванием деталей (преимущественно в штампах совмещенного действия) применяется профиль типа н.

Съемники. В зависимости от конструкции штампа, размера пуансона и толщины штампуемого материала съемники вырубных и пробивных штампов могут предназначаться для съема деталей, для съема отходов полосы с пуансонов или для придания точного направления пуансонам.

Точное направление пуансона в съемнике необходимо для того, чтобы был обеспечен равномерный по всем сторонам зазор между матрицей и пуансоном. В этом случае зазор между пуансоном и съемником должен быть не более зазора между пуансоном и матрицей и принимается обычно равным 0,8 от величины последнего. Применяются съемники неподвижные и подвижные.

Неподвижные съемники используются в вырубных штампах, работающих из полосы на провал, и в пробивных штампах, если при штамповке не требуется прижимать заготовку к матрице и если сам съемник не мешает закладке заготовки в штамп и съему детали со штампа. Когда нужно дать направление пуансону, применяют только неподвижные съемники. Точное направление пуансона в съемнике рекомендуется применять в штампах, не имеющих направляющих колонок, в многопуансонных штампах с различными размерами пуансонов, в штампах с тонкими пуансонами и в штампах с верхних прижимом.

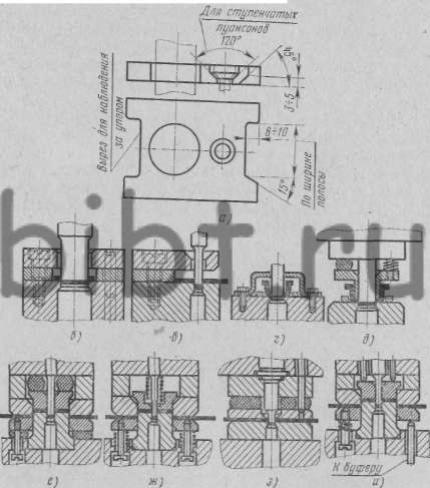

Рис. 67. Съемники: а — неподвижный, б — неподвижный закрытый, в — неподвижный открытый, г — неподвижный скобообразный, д - подвижный скобообраз-ный, е — подвижный на резине, ж — подвижный на пружинах, з — подвижный ступенчатый, и — подвижный, действующий от буфера

Для входа и выхода полосы в съемниках делают вырезы, как показано на рис. 67, а. На схемах б, в и a показаны различные варианты конструкций неподвижных съемников.

В подвижных съемниках движение и необходимое при этом усилие прижима обеспечиваются пружинами, резиновыми буферами или пневматическими и механическими устройствами штампов и прессов. Подвижные съемники применяются в комбинированных штампах совмещенного действия и с верхним прижимом. Съемник, показанный на схеме д, является также прижимом для детали и одновременно фиксатором внутреннего контура детали. На схемах е, ж, з, и показаны различные варианты конструкции подвижных съемников.

Направляющие планки. Планки сообщают направление полосе (ленте) при ее движении. Если требуется прижать полосу к одной стороне направляющей планки, вместе с планкой монтируют боковые прижимы.

Важное значение имеют зазоры между стенками направляющих планок и полосой, так как они определяют точность направления материала в штамп. Величина зазора зависит от ширины полосы при определенной ее толщине и равняется от 0,5 мм (при ширине до 50 мм и толщине до 1 мм) до 2,5 мм (при ширине более 200 мм и толщине более 5 мм).

Для штампов с шаговыми ножами расстояние между планками, определяют расчетом с учетом ширины части материала, обрезаемого ножами. Со стороны выхода полосы расстояние между направляющими планками принимают равным расстоянию между шаговыми ножами.

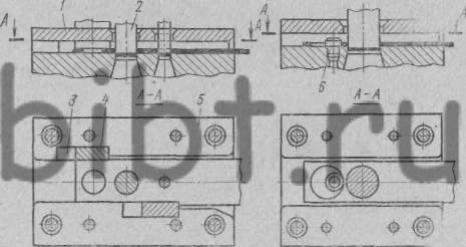

Рис. 68. Направляющие планки в штампах последовательного действия: 1 - съемник, 2 — пуансон, 3 — упор ножевой, 4 — нож шаговый, 5 — планка направляющая, б — упор

Конструкции направляющих планок показаны на рис. 68. Для штамповки деталей из тонких материалов применяют удлиненные направляющие планки, снабженные устройством для прижима полосы или ленты при ее движении между стенками планок.

Рис. 69. Упоры: а —постоянный грибковый, б — постоянный крючкообразный, в - подвижные возвратного действия

Упоры. Упоры предназначены для ограничения подачи полосы в штамп. На рис. 69 показаны основные типы упоров. Упор типа а — постоянный грибковый применяется в штампах с неподвижным съемником при ручной подаче материала, типа б — постоянный крючкообразный — имеет то же назначение, но применяется в тех случаях, когда посадочную часть упора требуется удалить от режущей кромки матрицы.

Для штампов совмещенного действия используют «утопающие» упоры с пружиной или упоры с резиновым вкладышем.

В вырубных штампах с неподвижным съемником при вырубке узких деталей (от 6 до 20 мм) толщиной не менее 0,8 мм применяют пружинные подвижные упоры возвратного действия типа в.

Для штампов последовательного действия при установке полосы на первый проход делают предварительные боковые прижимы с пружиной или без нее.

Штампы вырубные и штампы комбинированные последовательного действия при штамповке деталей малых и средних размеров из материала толщиной более 0,5 мм оснащают упорами автоматического действия (см. рис. 53). Этот упор связан с верхней плитой штампа и приводится в движение от рабочего хода ползуна пресса.

Ловители. В комбинированных штампах последовательного действия окончательное положение полосы после пробивки первого отверстия фиксируется ловителями, которые устраняют погрешности подачи и обеспечивают правильное положение пробитых отверстий.

Рис. 70. Ловители и фиксаторы: а — круглые ловители для различного диаметра отверстий, б — штифтовый фиксатор, в — планочный фиксатор

При многорядной штамповке устанавливают два ловителя. Заходная (ловящая) часть ловителя должна иметь заостренную форму, а фиксирующая —цилиндрическую, квадратную или профильную в соответствии с I формой отверстия штампуемой детали. На рис. 70, а показаны некоторые типы круглых ловителей. Фиксаторы. Для фиксирования ранее вырубленных заготовок применяют различные фиксаторы, устройство которых зависит от формы заготовки. Применяются способы фиксации по наружному контуру заготовки и по контуру отверстия. На рис. 70, б, в показаны фиксаторы наиболее распространенных конструкций.

В некоторых случаях заготовки фиксируются, как это и указывалось ранее, по специально для этого пробитым технологическим отверстиям.

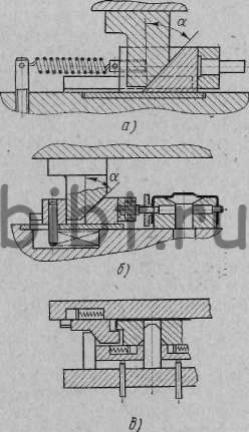

Рис. 71. Клиновые устройства к штампам: а, б, в — для пробивки боковых отверстий в полых деталях, а — скос клина

Клиновые устройства. В многооперационных штампах для пробивки отверстий в боковых стенках полых или гнутых деталей применяют 'клиновые пробивные устройства, позволяющие пробивать одно или несколько отверстий или выполнять пробивку одновременно с другими операциями. Клиновые устройства применяются также в штампах при необходимости отгибки боковых фланцев отбортованных деталей. Некоторые типы клиновых устройств показаны на рис. 71.