| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§ 4. Механическая обработка заготовок

Обработка заготовок деталей штампов, в зависимости от формы и размеров, указанных в чертеже, может включать следующие операции: координатное растачивание, контурное фрезерование, фасонное строгание, долбление отверстий, токарную обработку (обтачивание, растачивание, доводку, полирование), круглое наружное и внутреннее шлифование, плоское шлифование, фигурное шлифование, электроискровую, электроэрозионную и ультразвуковую обработку фигурных контуров и полостей.

Существует несколько методов изготовления и пригонки рабочих частей вырубных и пробивных штампов, выбор которых зависит от типа производства, для которого изготовляют штамп.

При массовом и крупносерийном изготовлении деталей штампов круглые вырубные и пробивные пуансоны и матрицы диаметром до 50—60 мм, а также разрезные матрицы и пуансоны прямоугольной и сложной формы изготовляют серийно и делают эти детали взаимозаменяемыми по строгим допускам. Пуансоны и матрицы в этом случае изготовляют раздельно, и точные размеры рабочих частей достигаются круглым, плоским или профильным шлифованием. Слесарь по штампам выполняет только сборочные операции.

Применяется также изготовление рабочей части матриц и пуансонов методом прошивки закаленным мастер-пуансоном или мастер-матрицей, изготовленными с учетом необходимого зазора. Этот метод очень производительный, и все матрицы (или пуансоны) получаются одинаковыми по форме и размерам. Однако его применение целесообразно только при серийном изготовлении пуансонов и матриц небольшого размера, но сложной формы.

При серийном изготовлении деталей вырубные штампы некруглого контура, а также средние и крупные штампы круглого контура изготовляют слесарной подгонкой пуансона по матрице (для вырубных штампов) или матрицы по пуансону (для пробивных штампов) с соблюдением заданной величины зазора.

При мелкосерийном изготовлении деталей применяется индивидуальное (штучное) изготовление штампов, при этом используется метод прошивки незакаленной матрицы закаленным и доведенным пуансоном (для пробивки) или прошивка незакаленного пуансона закаленной и доведенной матрицей (для вырубки). Этот метод чаще всего применяют при штамповке материалов толщиной до 0,5 мм. По мере износа режущей кромки незакаленную матрицу (или пуансон) подчеканивают.

При изготовлении вырубных пуансонов и матриц для штамповки небольших и средних деталей сложной формы, а также при изготовлении цельных твердосплавных матриц рабочую часть пуансона или матрицы выполняют в закаленном виде способами электрофизической обработки с последующей доводкой алмазными инструментами.

При разработке технологического процесса изготовления деталей оснастки на заводах обычно применяется система, присущая единичному производству, т. е. технологические карты подробно не разрабатываются, а дается только маршрутная технология, предусматривающая наиболее целесообразную последовательность выполнения операций до полного изготовления основных деталей. При этом для наиболее ответственных деталей указывают необходимые специальные инструменты, методы выверки детали, особые способы ее контроля, допускаемые отклонения от точности на отдельных этапах обработки и шероховатости поверхности после промежуточных операций.

Разрабатывая технологический процесс, главное внимание обращают на последовательность чередования отдельных операций с учетом создания технологической базы, которая облегчит последующую обработку и от которой затем будут отсчитываться все размеры детали. Такими базами являются поверхности детали, определяющие при изготовлении ее положение по отношению к режущему инструменту. В качестве базы могут быть использованы наружные и внутренние поверхности обрабатываемой детали, центрирующие отверстия и т. д.

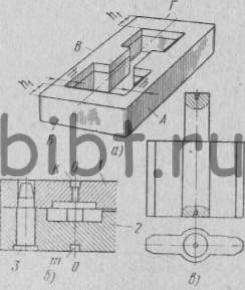

Рис. 75. Выбор способа выполнения формообразующей полости матрицы

Различают два вида базовых поверхностей:

основные (конструктивные) , ориентирующие положение детали в штампе (например, боковые поверхности матрицы по отношению к ее стенкам — рис. 75, а); матрицу устанавливают и выверяют от ее нижней плоскости, прилегающей к столу станка, и двух боковых поверхностей А и Б или В и Г, симметрично форме окна, т. е. так, чтобы размеры h, h и h1 h1 были соответственно одинаковыми. Это позволит с большей точностью получить сопряжение по размерам и расположению с другими сопрягаемыми деталями (пуансонодержателем и съемником);

вспомогательные (или технологические) базовые поверхности, специально создаваемые для лучшей и более точной обработки детали.

Например, при механической обработке спариваемых деталей штампа для прессования с формованием детали в обеих частях формы (при отсутствии взаимной фиксации, кроме направляющих колонок), чтобы облегчить обработку и обеспечить точное совпадение рельефов с нижней стороны пуансона 1 и матрицы 2 (рис. 75,б), растачивают на координатно-расточном станке технологические отверстия k и m оси О—О. Одновременно растачивают и отверстия под направляющие колонки 3. В процессе механической обработки деталь (матрицу или пуансон) устанавливают технологическим отверстием по пальцу, устанавливаемому в центре поворотного стола (при фрезеровании), или по специальной оправке, вставляемой в шпиндель станка (при точении на токарном станке). При этом получается довольно высокая точность совпадения сопрягаемых формующих полостей.

Для обработки контурного пуансона штампа на фрезерном, фасонно-долбежном и шлифовальном станках необходимо предусматривать устройство технологического хвостовика и центровых отверстий с торцов (как это показано на рис. 75, в). При обработке пуансон зажимают в патроне станка за хвостовик, оставляя выход для режущего инструмента; другой торец поддерживается центровой бабкой.

При разработке технологического маршрута необходимо учитывать наиболее полное использование всех возможностей станочного оборудования, чтобы максимально сократить дальнейшую слесарную обработку. Достаточно сказать, что длительность фрезерования излишне оставленного припуска в глухой полости матрицы с 0,1—0,2 мм до 0,02—0,03 мм на площади в 50— 60 мм2 равна 10—12 мин, а снятие вручную этого припуска займет у квалифицированного слесаря 90— 100 мин.

Для изготовления одной и той же детали может быть применено несколько вариантов технологического процесса. Выбирают тот из них, который наиболее целесообразен или доступен по условиям производства.

Для примера рассмотрим несколько способов изготовления пуансона вырубного штампа, показанного на рис. 75, в. Этот пуансон может быть изготовлен:

строганием на поперечно-строгальном станке по разметке, выполненной слесарем в приспособлениях на плите, или по контуру отверстия матрицы, с последующим ручным опиливанием;

фрезерованием по разметке с последующим опиливанием вручную по матрице;

обработкой на фасонно-строгальном станке с опиливанием вручную по матрице;

предварительной (черновой) механической обработкой по разметке с последующей термической обработкой и фасонным шлифованием профилированным абразивным кругом;

предварительной механической обработкой по разметке на строгальном или фрезерном станке с последующей термической обработкой и шлифованием обычным абразивным кругом на плоскошлифовальном станке с установкой детали в делительной головке с поддержкой центром.

Ни один из первых трех способов не исключает трудоемкую слесарную операцию — опиливание пуансона до термической обработки; кроме того, возможная деформация при термической обработке может свести на нет весь предыдущий труд.

По сравнению с предыдущими, вариант 4 более экономичен, так как отпадают операции точной механической обработки пуансона и исключается наиболее трудоемкая операция — слесарная подгонка его до и после термической обработки. Однако здесь нужно иметь приспособление для алмазного профилирования круга и затрачивать значительное время на установку и перестановку пуансона на столе шлифовального станка.

Наиболее эффективным является вариант 5, так как он позволяет пользоваться обычным абразивным кругом и обрабатывать деталь с одной установки в делительной головке. Причем такая установка облегчает проверку размеров и формы пуансона и подгонку его к отверстию матрицы в процессе шлифования. Слесарь по штампам только заправляет фаски и снимает заусенцы.

При изготовлении деталей пакета штампа первой операцией чаще всего является координатное растачивание. Растачивание выполняют на координатно-рас-точных станках по расчетам, в которых все линейные размеры, относящиеся к рабочему профилю, выражены в прямоугольной системе координат и проставлены от одной базовой поверхности.

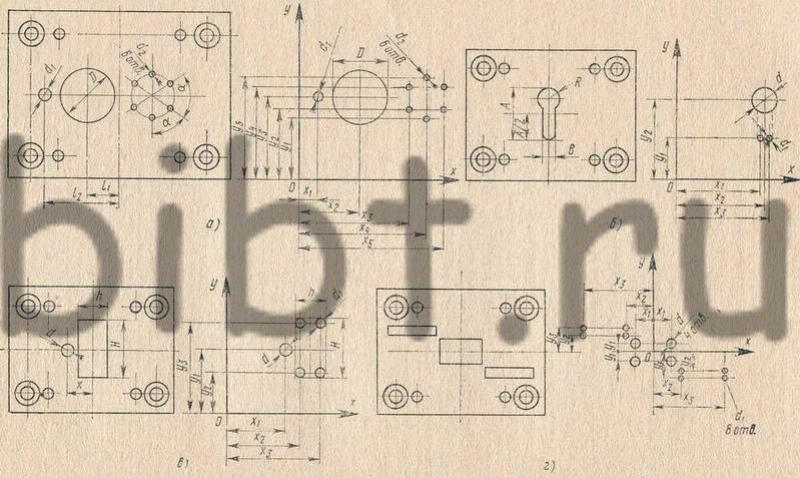

При обработке в деталях штампов рабочих отверстий круглой формы координаты их расположения определяют от одной выбранной базы и проставляют размеры в сотых (а иногда в тысячных) долях мм. За начало координат (оси ОХ и ОУ) принимают центр наиболее важного рабочего отверстия или геометрический центр заготовки, а иногда — боковую шлифованную сторону заготовки. На рис. 76, а показаны примеры координатного расчета размеров на деталях прямоугольной формы.

Рис. 76. Примеры координатного построения отверстий: а — по центру основного отверстия, б, в — от боковой и нижней сторон заготовки детали, г — по геометрическому центру заготовки

При выполнении на заготовке вспомогательных отверстий (например, для получения рабочего контура с радиусным сопряжением, показанным на рис. 76, б) диаметры вспомогательных отверстий принимают равными удвоенному радиусу, образующему рабочую фигуру (отверстия d и d1). При этом предусматривают припуск на необходимую последующую обработку.

При сопряжениях без радиуса диаметры отверстий и их координаты принимают такими, чтобы образующая отверстия была касательной к образующей рабочей фигуры (рис. 76, в, г).

Благодаря координированию взаимного расположения всех элементов детали, ускоряется весь процесс ее изготовления, достигаются лучшая точность и качество обработки.

В процессе фрезерования, долбления, шлифования и слесарной подгонки плоскости профильных окон обрабатывают по касательной к расточенным отверстиям, что позволяет свести до минимума количество промеров самих окон и измерений расстояний между ними (необходимо только выдержать прямолинейность обрабатываемых поверхностей, а окнам матриц придать нужный уклон для удаления вырубаемой детали или отходов).

Изготовление вырубных штампов для деталей сложной геометрической формы часто начинают с обработки матрицы. После закалки и доводки матрицы по ней подгоняют пуансон, а затем по пуансону обрабатывают контурные окна пуансонодержателя и съемника.

Такая последовательность не является обязательной для инструментальных цехов, имеющих профилешли-фовальные станки или специальные приспособления для фасонного шлифования на универсально-шлифовальных станках. В этом случае сначала изготовляют пуансон, а затем уже по нему подгоняют матрицу и выполняют отверстия в съемнике и пуансонодержателе.

Преимущество этого метода заключается в том, что отпадает необходимость в изготовлении контурных шаблонов и прошивок для обработки контурного окна матрицы и слесарь освобождается от частых промеров, отнимающих много времени. Кроме того, упрощается сам процесс подгонки, так как геометрическая форма и размеры закаленного и шлифованного пуансона строго соответствуют чертежу и нет необходимости в дополнительном измерении контурного окна. Процесс подгонки сводится к тому, что на предварительно обработанной матрице делают оттиск готовым пуансоном, затем окно по оттиску долбят, фрезеруют и опиливают. При необходимости делают вторичный оттиск пуансоном и матрицу окончательно подгоняют по пуансону, который в данном случае используется и как прошивка, и как шаблон.

Таким образом значительно ускоряется изготовление штампа.

Однако этот метод имеет недостаток, заключающийся в том, что в процессе термической обработки матрица деформируется и выправление дефектов и доводка закаленной матрицы по пуансону иногда отнимают больше времени, чем доводка пуансона по готовой матрице.

Поэтому, чтобы эффективно использовать шлифованные пуансоны для доводки матриц, необходимо иметь достаточный выбор марок инструментальных сталей, мало подверженных деформациям при закалке, и хорошо налаженную в цехе термическую обработку.

Рассмотренная последовательность обработки деталей штампов не является постоянной. Она зависит от сложности деталей, их конструкции, конфигурации рабочих участков, требуемой точности изготовления, количества одновременно изготавливаемых однотипных деталей и т. п.

Выбор последовательности обработки во многом предопределяет весь последующий ход изготовления деталей, оказывая влияние на точность, качество и производительность работы. При этом нередко последовательность изготовления деталей определяется имеющимся в цехе оборудованием и различными приспособлениями для механизации трудоемких процессов слесарных работ.

Установив последовательность изготовления деталей штампов, определяют порядок обработки их отдельных элементов.

При выборе вариантов процесса изготовления штампа придерживаются двух основных правил, касающихся порядка обработки деталей:

первое—обрабатывать сначала те детали, профиль или рельеф (Для формообразующих деталей штампов) которых может быть выполнен на станках;

второе — затем выполнять ручную обработку сопрягаемых деталей, сравнивая их профиль с фактическими размерами деталей, полученными после станочной обработки.

В первую очередь следует обрабатывать детали с более сложным контуром, подверженным деформациям при закалке. Обработку нужно выполнять с припуском на подгонку размеров при сборке.

В качестве технологической базы при изготовлении детали обычно принимают цилиндрические или торцовые поверхности детали или три взаимно перпендикулярные плоскости. При изготовлении штампов иногда приходится нарушать принцип постоянства баз и при дальнейшей обработке переходить на новые базовые поверхности. Такая необходимость возникает, например, при обработке профиля матрицы или съемника по оттиску с пуансона. Тогда базы для первых операций матрицы заменяют новыми, так как после обработки профиля по оттиску его контур может оказаться не параллельным ранее обработанным установочным поверхностям этой детали. Поэтому при дальнейшей обработке положение установочных поверхностей или размещение других отверстий должно быть согласовано с поверхностями профиля, принимаемого в качестве новых установочных баз.

При отсутствии удобных баз в матрице или пуансоне на координатно-расточном станке выполняют технологические базы в виде специальных отверстий.

Обработка отверстий (См. также главу XIX). Такая обработка может выполняться сверлами, зенкерами, развертками на точных сверлильных или вертикально-фрезерных станках. Наиболее точные отверстия выполняют растачиванием на координатно-расточных станках.

При обработке отверстий в закаленных деталях используют резцы из твердого сплава или алмазные, а также применяют шлифование.

Отверстия фигурного контура и в труднообрабатываемых материалах обрабатывают электроимпульсным, электрохимическим или ультразвуковым методами.

Выбор метода обработки зависит от свойств обрабатываемого материала, требований к степени точности, шероховатости обработки и формы отверстия.

Цилиндрические отверстия с допуском по 4-му классу точности и 5—6-му классам чистоты обрабатывают последовательно сверлением и зенкерованием или растачиванием.

Для получения отверстия 3-го класса точности и 6— 7-го класса чистоты после сверления выполняют развертывание или тонкое растачивание.

При необходимости обеспечить 2-й класс точности и чистоту выше 7-го класса предварительно рассверленные и расточенные отверстия обрабатывают последовательной черновой и чистовой развертками.

В закаленных деталях отверстия обрабатывают шлифованием или алмазным растачиванием. Особенно точные отверстия окончательно доводят притиркой.