| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§ 5. Слесарная обработка матриц

При изготовлении матриц штампов для холодной штамповки наиболее сложно выполнить рабочий профиль матрицы.

Изготовление матриц для штамповки деталей, имеющих круглую форму, не представляет технологических трудностей. Заготовку после отжига обтачивают и растачивают на токарном станке, а после закалки окончательно обрабатывают на плоскошлифовальном, кругло-шлифовальном и внутришлифовальном станках.

Обработка матриц для штамповки некруглых деталей гораздо сложнее: выполняется большее число операций, применяется более разнообразное оборудование, используется ручной труд.

Обычно слесарную обработку матриц вырубных штампов начинают с разделки контурных окон, а затем уже обрабатывают все другие элементы. При этом придерживаются такого правила: сначала обрабатывают самые ответственные и сложные элементы матрицы, определяющие геометрическую форму и размеры штампуемой детали, а затем, используя обработанные поверхности как базу, выполняют дальнейшую обработку.

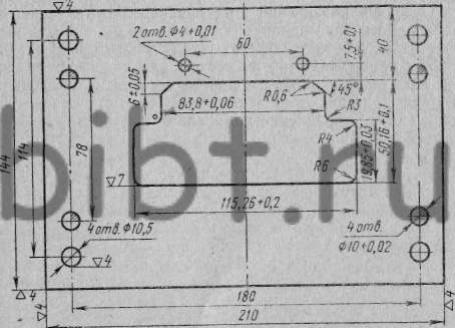

Рис. 77. Эскиз вырубной матрицы

Для примера рассмотрим схему обработки матрицы, оказанной на рис. 77. Процесс изготовления матрицы состоит из следующих операций:

строгания заготовки в размер 210X144X30 мм с припуском 0,25—0,3 мм на шлифование;

шлифования нижней и верхней поверхностей начисто;

шлифования двух боковых поверхностей под углом 90°;

сверления и растачивания на координатно-расточном

станке двух отверстий диаметром 12А мм по центру

радиусов, равных 6 мм, двух отверстий диаметром 8А мм

по центру радиусов, равных 4 мм, двух отверстий диаметром 4+0,01 мм, четырех отверстий диаметром 10+0,03мм и четырех отверстий диаметром 10,5 мм;

разметки профиля окна матрицы;

фрезерования окна матрицы по разметке с припуском 0,05 мм на сторону;

слесарной обработки профиля окна матрицы под закалку;

закалки с последующим отпуском;

шлифования нижней и верхней поверхности начисто;

доводки размеров и контура окна матрицы.

Из приведенной схемы следует, что на долю слесарной обработки остаются три наиболее сложные и ответственные операции: разметка профиля окна матрицы, его опиливание под закалку, доводка в размер и по контуру окна матрицы после закалки.

Профиль окна матрицы можно размечать по чертежу или по шаблону, по которому затем будет опиливаться рабочий контур матрицы.

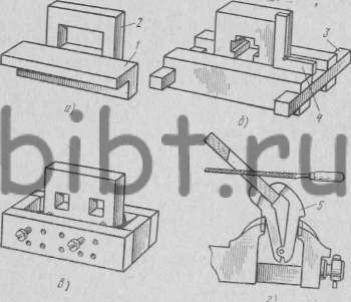

Рис. 78. Приспособления для ручного опиливания контурных окон: а — опиловочный угольник, б — опиловочная параллельная наметка, в — универсальная наметка с креплением детали винтами, г — угловые тисочки; 1 — опиловочное приспособление, 2 — деталь, 3 — направляющие бруски, 4 — контрольный угольник, 5 — угловые тисочки

Профиль окна матрицы может быть обработан под закалку на опиловочном станке или вручную. Чтобы облегчить слесарную обработку окон матриц, применяют различные приспособления: опиловочные угольники, наметки-рамки, наметки с подвижными пластинами и т. п. (рис. 78, а, б, в).

Основное назначение этих приспособлений заключается в облегчении опиливания плоскостей с необходимой точностью, для чего обрабатываемую заготовку закрепляют в приспособлении и вместе с ним зажимают в тиски. При опиливании поверхности заготовки закаленная и точно пришлифованная рабочая плоскость приспособления дает направление напильнику или притиру и тем самым уменьшает возможность излишнего снятия металла.

В зависимости от конструкции опиловочные приспособления могут быть применены для различных работ. Так, опиловочный угольник пригоден вообще для всех опиловочных работ, но односторонняя полка затрудняет получение правильной плоскости на деталях, имеющих толщину более 5 мм. Более удобна опиловочная наметка с подвижными, плотно пригнанными направляющими пластинами. В зависимости от толщины обрабатываемой матрицы пластины раздвигают по направляющим, между ними помещают матрицу, выверяют ее положение по базовым поверхностям и зажимают все приспособление в тиски. С помощью таких приспособлений разделывают окна и в пуансонодержателях, съемниках, направляющих плитах, обоймах и других деталях, а также опиливают контуры шаблонов, по которым затем доводят профильные окна матриц.

Для опиливания окон матриц вырубных штампов используют опиловочные рамки с постоянным расположением опиловочных пластин, в которых обрабатываемая заготовка зажимается винтами. Чтобы более широко использовать такие рамки, их опиловочные поверхности с одной стороны шлифуют под уголм 90° к внутренней поверхности, а с другой — под углом 89°30', что позволяет с их помощью опиливать уклон в 30' в провальном окне вырубных и пробивных матриц.

Для разделки провальной части окна в матрицах с большим углом уклона, когда к точности и плоскостности стенок уже не предъявляются особые требования, применяют угловые тисочки, зажимаемые вместе с заготовкой в верстачные слесарные тиски (рис. 78, г).

Прошивание окон в матрицах. Наиболее часто контурное окно в матрицах получают прошиванием, которое может быть выполнено готовым пуансоном или же специально изготовленными прошивками.

При прошивании пуансоном используют начисто обработанный пуансон. Пуансон ставят на плоскость незакаленной матрицы, окно которой уже обработано начерно и, надавив прессом, проталкивают пуансон в контурное окно на небольшую глубину. После этого опиливают провальную часть окна и подправляют профиль окна и зазор, пользуясь пуансоном как шаблоном.

Когда на предприятии в течение одного года приходится изготовлять несколько штук однотипных штампов для одной и той же детали, используют специальные мастер-пуансоны, изготовленные с припуском на величину предусмотренного зазора между пуансоном и матрицей в штампе. Применение таких прошивных пуансонов при повторяющемся изготовлении матриц намного ускоряет работу и обеспечивает высококачественное изготовление штампов.

Прошивками можно изготовлять как отдельные элементы фигуры контурных окон в матрице, так и весь контур.

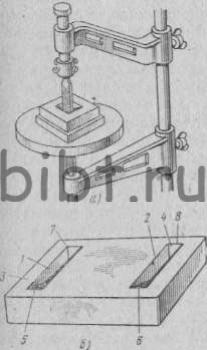

При прошивании окна в матрице очень важно, чтобы прошивочный инструмент стоял строго перпендикулярно базовой поверхности прошиваемой заготовки. Обычно это проверяют угольником или прислоняют прошивку (или пуансон) к кубику (призме) с точно выверенными углами. Для удобства и ускорения прошивания матриц служит приспособление, показанное на рис. 79, а.

Приспособление состоит из верхней плиты 4, основания 6 и стоек 5, скрепленных между собой винтами 1. В центре верхней плиты расточено отверстие, в которое вставляются переходные втулки 2 с диаметром отверстия, соответствующим диаметру стержня прошивки. Матрицу 7 устанавливают в приспособление, затем через втулку 2 вставляют прошивку 3 с направляющей и ударами молотка (или под прессом) производят оттиск или сквозное прошивание.

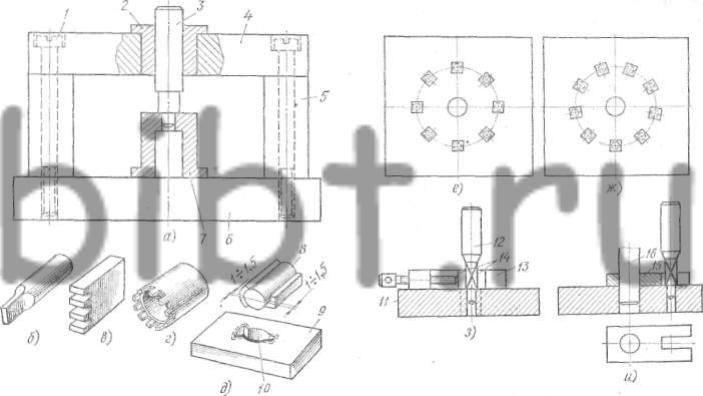

Рис. 79. Инструменты для прошивки контурных окон в матрицах и примеры прошивки матриц:

а — приспособление для прошивки, б, в, г — конструкции прошивок, д — использование готового пуансона для прошивки с центрированием по готовой части отверстия в матрице, е — матрица с четным числом окон, ж — матрица с нечетным числом окон, з — прошивание с помощью струбцинки и направляющих планок, и — прошивание с помощью специального шаблона

Стойки приспособления должны быть строго одинаковыми по высоте. Для прошиваемых матриц различной высоты можно применять сменные стойки.

Конструкции прошивок могут быть рассчитаны на выполнение одного или нескольких окон одновременно. Прошивки для многих окон сложны, поэтому применяются только в том случае, когда нужно точно согласовать их расположение. На рис. 79 показано несколько конструкций прошивок: б — одиночная, в — прямоугольная шаговая, г — шаговая для пазов, расположенных по окружности. Последние две прошивки применяют для общего первичного оттиска глубиной 0,5 мм и для окончательного калибрования. Промежуточное прошивание ведут только одиночными прошивками.

Нанесение контура на поверхности матрицы и точное прошивание является сложной операцией. Работа по методу, показанному на рис. 79, д, значительно ускоряет и облегчает выполнение операции. В матрице 9 сначала обрабатывают несколько прямых и дуговых элементов профиля окна 10, используемых затем в качестве направляющих для прошивки или для получения оттиска пуансоном. На пуансоне 8, на его рабочем торце сошлифовывают слой металла на глубину 1 —1,5 мм, оставляя нетронутыми направляющие участки, которые обеспечивают правильное положение пуансона в направляющем отверстии матрицы в момент нанесения оттиска. После изготовления матрицы сделанный выступ на пуансоне сошлифовывают.

На рис. 79, е и ж показаны матрицы штампа последовательного действия для вырубки пластины с отверстием в центре и несколькими квадратными отверстиями, расположенными по окружности.

Положение всех отверстий координируется на координатно-расточном станке, на котором предварительно сверлят и растачивают круглые отверстия диаметром, равным стороне квадрата. Матрица е — с четным числом квадратных отверстий (8 отверстий), а матрица ж— с нечетным числом (9 отверстий). В первом случае четное число и симметричное расположение квадратных отверстий позволяют применить следующий прием. В два противолежащих отверстия в матрице 11 (рис. 79, з) вставляют стальные закаленные прошивки 12. Чтобы их плоскости были параллельны оси центрального отверстия матрицы, с двух сторон прошивок устанавливают державку 13 (струбцинку) с планками 14, сжимаемыми державкой. Оттиск на матрице производят ударами молотка по головке прошивки или под ручным винтовым прессом на глубине 0,5—1 мм. Так как прошивки сжаты между двумя планками, их первоначальная параллель-ая установка не теряется и обеспечивается правильное направление оттиска. При нечетном расположении квадратных отверстий такой прием прошивки невозможен, так как стороны квадратов, обращенные к центру, не параллельны друг другу. В данном случае для правильной установки прошивки применяют шаблон 15 (рис. 79, и), в котором имеется отверстие, равное по диаметру центральному отверстию, расточенному в матрице. С одной стороны шаблона сделан точно по центру шлифованный паз, ширина которого равна стороне квадрата в матрице.

Для получения оттиска шаблон фиксируют пробкой 16 или калибром на центральном отверстии в матрице, а направляемую прошивку 12 вставляют в отверстие, расточенное на месте квадрата, причем прорезь в шаблоне 15 обеспечивает правильное положение прошивки. Делают оттиск или прошивают отверстие насквозь (в зависимости от его размеров).

Дальнейшая обработка состоит в зачистке полученного квадратного отверстия, снятии скосов и калибровке окна мерной прошивкой с учетом зазора, который должен быть между пуансоном и матрицей.

Другой способ прошивания отверстий состоит в следующем. Предварительно отверстие долбят или фрезеруют на вертикально-фрезерном станке с минимальным припуском под прошивание. Прошивание, как правило, выполняют в направляющем приспособлении несколькими элементными прошивками в несколько проходов, причем размеры каждой последующей прошивки на 0,1— 0,15 мм больше предыдущей. Окончательную калибровку осуществляют прошивками, выполненными по полному профилю.

Рассмотрим процесс изготовления матрицы, имеющей несколько окон различного профиля, между которыми необходимо выдержать расстояния, строго ограниченные допусками (рис. 80, а).

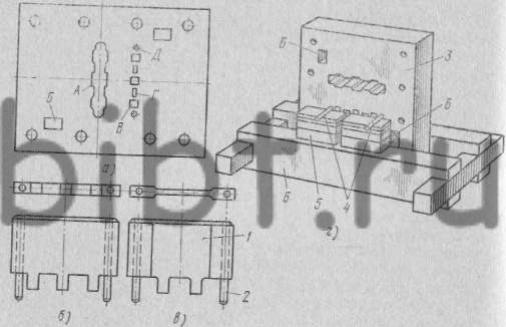

Рис. 80. Изготовление матрицы, имеющей несколько окон различного профиля:

а — матрица, б — прошивка для трех окон квадратного профиля, в — прошивка для двух окон прямоугольного профиля, г — опиливание окон под ножи

Обработка такой матрицы может быть выполнена двумя способами. В первом случае на координатно-расточном станке изготовляют отверстия в контурном окне А, в окнах под ножи Б и проколки В, Г, Д, координируя их взаимное расположение. После обработки на фрезерном и долбежном станках деталь поступает к слесарю.

Во втором случае сначала координируют и окончательно обрабатывают (включая слесарные операции) контурное окно А и, принимая его за базу, на координатном станке растачивают все остальные отверстия в окнах Б под ножи, в квадратных В, прямоугольных Г, круглых Д проколках.

При координировании одновременно всех рабочих элементов матрицы слесарь в процессе обработки контурного окна А должен тщательно соблюдать размеры по шагу между контурным окном и ножевыми окнами, между контурным окном и отверстиями для пробивки. Малейшее отклонение от оси приведет к нарушению шага, что скажется на штампуемой детали, которая получится разносторонней.

Обработка по координатам не всегда дает положительные результаты, поскольку отверстия обычно делают на 0,1—0,05 мм меньше чертежного размера контурного окна. Кроме того, при механической обработке некоторые участки окна могут быть сняты больше, чем допускает размер, и слесарь должен исправить геометрию фигуры, сместив весь контур окна в ту или другую сторону.

При втором варианте упрощается слесарная обработка. Слесарь, не связанный никакими размерами, кроме соблюдения размеров контурного окна, дает оттиск прошивкой в контурном окне, после чего на станке долбит его и опиливает вручную по прошивке или по пуансону. Вся дальнейшая обработка ведется от окончательно обработанного контурного окна.

На рис. 80, б и в показаны специальные прошивки для получения правильного положения квадратных и прямоугольных отверстий. Прошивка б предназначена для трех квадратных окон, а прошивка в — для двух прямоугольных. Прошивки 1 фиксируются двумя цилиндрическими штифтами 2 по отверстиям Д. Эти прошивки служат лишь для выполнения первого оттиска глубиной 0,5—0,7 мм, определяющего положение фасонных отверстий как по геометрической форме, так и по размерам. Окончательно обрабатывают каждое отверстие обычными прошивками.

Окна под ножи опиливают в наметке. Наметка, удобная для опиливания прямоугольных окон в рассматриваемой матрице, показана на рис. 80, г. Копирную поверхность наметки располагают так, чтобы в тот момент, когда напильник коснется ее плоскости, получался заданный размер от стенки окна до оси центрирующих круглых отверстий, полученных на координатном станке. В данном случае это будут два отверстия Д.

Матрицу 3 выставляют по калиброванным стержням 4, вставленным в отверстия Д, и выверяют с помощью концевых мерительных плиток 5 в опиловочной наметке 6. Зажав в тисках наметку с матрицей и удалив стержни из отверстий, опиливают одну сторону ножевого окна Б. Эта часть окна служит базой для последующего опиливания противоположной стороны окна. При этом размер окна проверяют мерительными плитками.

Таким же образом обрабатывают второе ножевое окно.

Для получения профильных окон в матрицах их, независимо от профиля, сначала высверливают, затем обрабатывают на долбежном станке или фрезеруют пальцевой фрезой по разметке и затем уже опиливают стенки вручную или на опиловочном станке.

При высверливании узких длинных окон центры сверления размечают соответственно диаметру сверла, взятому с припуском на дальнейшую обработку стенок (по 0,2—0,3 мм на сторону). Чтобы при сверлении каждого следующего за первым отверстия сверло не уводило в сторону уже высверленного отверстия, в полученное отверстие запрессовывают кусок круглой прутковой стали соответствующего диаметра. По окончании сверления этот кусок металла выбивают и, повернув нетронутой стороной к следующему намеченному отверстию, запрессовывают в только что высверленное отверстие и продолжают сверление по порядку.

Получившиеся при сверлении перемычки между отверстиями («промежки») вырубают крейцмейселем или прошивкой, а стенки опиливают напильниками соответствующей формы и размеров.

Более совершенным способом обработки отверстий вырубных матриц под термическую обработку является опиливание стенок на опиловочном станке (рис. 81,а).

Последовательность обработки, например, прямоугольных отверстий на опиловочном станке следующая. Оставшийся припуск на опиливание (0,1—0,3 мм на сторону) снимают сначала плоским напильником, а затем квадратным или трехгранным (в углах). Сначала плоским напильником опиливают поверхности 1 и 2 (рис. 81,б), затем заготовку поворачивают на 180° и таким же образом опиливают поверхности 3 и 4. Затем плоский напильник заменяют квадратным и последовательно опиливают поверхности 5, 7 и 6, 8.

Размеры отверстия проверяют штангенциркулем, микрометрическим нутромером, концевыми мерными плитками или скобами и шаблонами.

Шлифование окон в матрицах. При отсутствии специальных шлифовальных станков замкнутые окна матриц можно шлифовать не вручную, а на уни-версально заточном или плоскошлифовальном станке с горизонтальным расположением шпинделя. Для этого к шпинделю станка должны быть изготовлены специальные оправки для крепления абразивных кругов.

Круги малых диаметров при обычной скорости вращения шпинделя шлифовального или заточного станка (рассчитываемых обычно на применение кругов диаметром 80 мм и более) будут иметь малую окружную скорость и вследствие этого будут плохо снимать стружку

и быстро срабатываться. Чтобы процесс шлифования шел нормально, необходимо использовать самые большие числа оборотов шпинделя и, если это возможно, увеличить скорость вращения путем установки сменных или ступенчатых шкивов на приводе шпинделя станка.

Рис. 81. Приемы обработки окон в матрицах на опиловочном станке:

а — установка детали и напильника, 6 — порядок обработки

Рис. 82. Шлифование замкнутых окон в матрицах с помощью приспособлений:

а — прямоугольного окна, б — фигурного окна

Заготовку 1 (рис. 82,а), подвергаемую внутреннему шлифованию, предварительно шлифуют по наружным плоскостям и в угол 90°, затем устанавливают ее на заточном станке для обработки отверстий или пазов. Заготовка может быть установлена непосредственно на столе станка или в передвижных установочных угольниках 2, как это показано на рисунке. Правильность установки детали относительно продольного перемещения стола станка проверяется индикатором.

Шлифование замкнутых контуров выполняют в два этапа. Сначала обрабатывают стенки шлифовальным кругом, диаметр которого больше, чем два радиуса закругления углов окна заготовки. Круг поперечной подачей стола вводят в окно заготовки и устанавливают упоры продольного перемещения стола в таком положении, чтобы при перемещении стола в крайнее правое или левое положение до упора круг слегка касался периферией одной из двух вертикальных плоскостей окна заготовки.

Окончательное шлифование выполняют мерным кругом, диаметр которого равен двум радиусам закругления углов окна заготовки. Если в углах шлифуемого окна заготовки получается выступ (вследствие отжима шпинделя под нагрузкой), то следует поперечной подачей стола несколько раз прошлифовать этот выступ до получения плавного перехода от радиусного закругления к прямолинейной плоскости.

Получил распространение метод шлифования фигурных контурных окон незакаленных матриц копированием по шаблону с ручной подачей матрицы на шлифовальный круг.

Для шлифования приспосабливают плоскошлифо-зальный станок с вертикальным шпинделем или быстроходный настольно-сверлильный станок. Строго соосно со шлифовальным шпинделем 7 (рис. 82. б) на стол станка 9 или на дополнительный столик 3, закрепленный на станке, устанавливают сменный копирный ролик 10. Диаметр ролика должен быть равен диаметру шлифовального круга, поэтому изготовляют комплект роликов с интервалами по диаметру через каждые 0,5 мм (применительно к величине окон обрабатываемых матриц). Шлифование выполняют с помощью пластмассового шаблона 8, полость которого соответствует контуру и размерам окна в матрице. Шаблон изготовляют из быстротвердеющей пластмассы по готовому пуансону.

С помощью скоб 5 обработанную начерно матрицу 6 закрепляют через прокладки 4 на пластмассовом шаблоне таким образом, чтобы контуры окон в матрице и в шаблоне совпадали. Шлифовальный круг заправляют алмазом и, измерив диаметр круга на столике, устанавливают ролик соответствующего диаметра. Ролик, обкатываясь по шаблону, будет точно копировать профиль шаблона, а шлифовальный круг будет снимать припуск в окне матрицы в полном соответствии с шаблоном.

Весь припуск на шлифование может быть удален только за несколько проходов. Поэтому в первых проходах используют ролики несколько большего диаметра, чем шлифовальный круг, а для последующих проходов подбирают ролики меньших диаметров, выполняя таким образом подачу на глубину шлифования.

Комплект сменных роликов дает возможность при одном и том же шаблоне снимать металл ручными перемещениями детали по профилю шаблона, компенсировать износ круга, выполнять шлифование с припуском на доводку после закалки и обеспечивать равномерный зазор между пуансоном и матрицей.