| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§ 9. Доводка и полирование деталей штампов

Доводка и полирование являются операциями окончательной обработки деталей штампов. Особенно часто эти операции применяются при изготовлении вытяжных штампов и штампов для холодного прессования и выдавливания.

Доводка. Доводке подвергают главным образом закаленные детали штампов.

Сущность процесса доводки заключается в обработке поверхности детали твердыми и мягкими абразивными материалами. При применении твердых абразивных материалов (порошков) мелкие зерна абразива помещаются между обрабатываемой деталью и притиром, обычно более мягким, чем обрабатываемая деталь. При некотором давлении мелкие абразивные зерна, будучи тверже поверхностей, между которыми они находятся, вдавливаются в притир. Таким образом, поверхность притира оказывается заполненной засевшими в его порах образивными зернами. Операция вдавливания абразивных зерен в поверхность притира называется шаржированием. Если после этой операции провести поверхностью притира по обрабатываемой детали, то абразивные зерна, находящиеся на притире, будут срезать частицы металла с поверхности детали.

Доводка мягкими абразивными материалами (пастами) отличается от описанного выше способа и применяется только для окончательного сглаживания поверхности детали. Сущность ее заключается в образовании на поверхности доводимой детали тонкой мягкой пленки в результате химического воздействия входящих в пасту наряду с абразивом химических компонентов. При движении притир с помощью мягкого абразива снимает с наиболее выступающих частиц поверхности детали образовавшуюся пленку. Обнажившиеся места под воздействием пасты вновь покрываются пленкой, и процесс повторяется. Таким образом происходит химико-механический процесс обработки поверхности металла.

Фигурные полости закаленных штампов (вытяжных, чеканочных для холодного выдавливания и холодного прессования) доводят алмазными головками (см. гл. IV, § 4) или притирами из красной меди, фибры и текстолита, на поверхность которых наносят алмазную пасту. Чтобы абразивная масса лучше удерживалась на притирах, их поверхность перед работой делают слегка шероховатой с помощью мелкозубого напильника или надфиля.

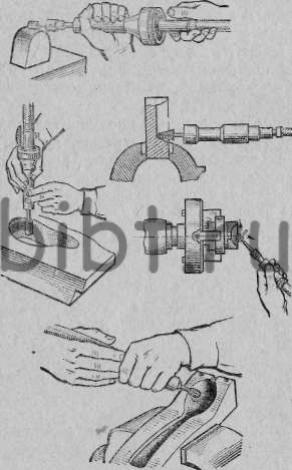

На рис. 87 показаны различные формы доводочно-полировальных наконечников, которые при работе вставляют в патроны бормашинок.

Рис. 87. Доводочные полировальные наконечники

Шлифовально - доводочными бормашинками можно доводить поверхность пуансонов и матриц непосредственно на рабочем месте слесаря, а сферические полости матриц — во вращающемся патроне токарного станка (рис. 88). Контуры профильных окон вырубных матриц доводят на вертикальных доводочных станках, имеющих прямолинейное возвратно-поступательное движение инструмента (см. гл. V, § 4).

Рис. 88. Приемы доводки деталей штампов и пресс-форм с помощью ручных машин

Производительность доводки во многом зависит от скорости движения притира. С увеличением скорости производительность возрастает, но слишком большая скорость приводит к разбрызгиванию абразивной пасты или смазки и нагреванию обрабатываемой детали.

Чем точнее должна быть обрабатываемая поверхность, тем меньше должна быть скорость доводки.

Плоские наружные поверхности пуансонов доводят на обычной притирочной плите.

Чтобы получить точный контур, пуансоны вырубных штампов доводят на чугунных профильных притирах, соответствующих контуру пуансона.

Использование контурных притиров позволяет ускорить операцию доводки, так как одновременно доводятся все углубления канавок пуансона и получается строгая прямолинейность и параллельность канавок при точном расположении их в одной плоскости.

Качество доводки и производительность процесса зависят от доводочного материала, поэтому не следует выполнять доводку любыми абразивно-доводочными материалами, так как это может вызвать излишние затраты времени, привести к порче притиров и браку детали.

Наибольшее влияние на производительность и качество доводки оказывает зернистость абразивов. Поэтому при доводке деталей необходимо постепенно переходить от крупнозернистых (грубых) к мелкозернистым (тонким) абразивно-доводочным материалам.

Недопустимо работать загрязненными доводочными материалами или смешивать порошки и пасты разной крупности. Загустевшие мягкие пасты перед употреблением следует разбавлять бензином, керосином или скипидаром.

Полирование. Полирование применяется для того, чтобы улучшить чистоту формообразующих поверхностей деталей штампов; устранить на них следы предыдущих операций обработки (штрихи, царапины, мельчайшие неровности).

Различают два вида полирования: предварительное и окончательное. Предварительное полирование применяют для механического удаления неровностей поверхности незакрепленными абразивами (в свободном состоянии) или зернами, закрепленными на рабочей поверхности полировальных кругов. Окончательное полирование выполняют незакрепленными мелкими шлифовальными порошками или мягкими эластичными кругами с нанесенными на них тонкими полировальными пастами.

При хорошо выполненной предварительной обработке поверхности (без царапин, штрихов, вмятин) съем металла при полировании составляет всего лишь 0,03— 0,05 мм. Но если перед полированием применялась, например, обработка шлифовальной шкуркой или войлочным кругом с нанесенным на их поверхность грубым абразивным зерном (№ 80 и грубее), то может потребоваться снятие слоя на глубину до 0,1 мм.

При окончательном полировании (глянцевании) снимаемый с поверхности детали слой составляет микрометры или доли микрометра. При изготовлении штампов и пресс-форм шероховатость поверхности в результате полирования может быть достигнута 12-го класса. Исходная для полирования шероховатость поверхности должна быть не ниже 8-го класса. Под глянцевание исходная шероховатость поверхности должна соответствовать 9-му классу.

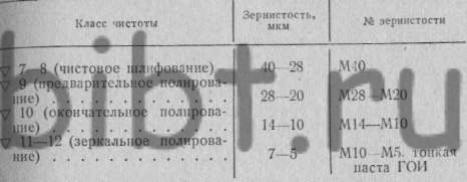

В зависимости от требуемого класса чистоты обработки рекомендуется следующая зернистость абразивов (табл. 7).

Таблица 7 Выбор зернистости абразивов в зависимости от класса чистоты обработки

Высокая чистота поверхности достигается за несколько переходов с последовательным уменьшением зернистости полирующего материала. За один переход можно повысить чистоту поверхности на 1—2 класса. Чем лучше подготовлена поверхность к полированию и чем выше исходный класс чистоты поверхности, тем меньше переходов потребуется при полировании, тем производительнее будет обработка и меньше расход полирующих материалов.

При изготовлении деталей оснастки к полированию предъявляются особые требования. Главное из них — обеспечение требуемой шероховатости обработанной поверхности без искажения размеров и формы детали. Дефекты на отполированной поверхности не допускаются.

При обнаружении на полируемой поверхности глубоких рисок, царапин, раковин и вмятин их необходимо сначала устранить шлифованием абразивным кругом или шкуркой и лишь затем приступать к полированию. Полирование обычно начинают на участках наиболее вероятного расположения дефектов.

На отполированных поверхностях не допускаются прижоги (сине-бурые места), появляющиеся вследствие перегрева поверхностных слоев металла в данном месте. После полирования поверхностей, покрытых хромом, не допускаются отдельные риски, раковины, вмятины,желтые пятна, места с отслоением покрытия, трещины, не полностью отполированные участки и места, сошлифованные до основного металла или до предыдущего слоя покрытия (до меднения). Как отдельный вид полирования распространена подготовка поверхностей деталей к гальваническим покрытиям— матирование. При матировании полировальный круг (войлочный или тканевый) периодически смазывают пастами, содержащими мелкое абразивное зерно (электрокорунд или др.). Наиболее эффективны в этом случае маршалитовые пасты, так как находящиеся в них абразивные зерна не оставляют при обработке глубоких царапин на поверхности.

Матирование выполняют при вращении круга в направлении, поперечном к ранее полученным гребешкам шероховатости. Благодаря этому при матировании значительно понижается шероховатость обрабатываемой поверхности и лучше удерживается гальваническое покрытие. Кроме того, процесс полирования по покрытию, нанесенному после матирования, идет производительнее и снимается меньший слой нанесенного металла (хрома).

Полирование выполняют как на станке, так и ручными инструментами. При полировании используют полировальные, токарные, шлифовальные и сверлильные станки. При этом вращение может быть сообщено или полировальному инструменту, или обрабатываемой детали, что зависит от формы полируемой поверхности, а иногда от формы и массы детали.

Для полирования применяют также ручные машины с пневматическим или электрическим приводом, в патрон которых вставляют полировальные наконечники соответствующей формы.

Для постепенного подвода абразивной массы к рабочей поверхности механического полировального инструмента в центре его делают сквозное отверстие или коническое углубление, заполняемое перед полированием абразивной массой. В процессе работы масса, попадая под полировальный инструмент, переходит на его рабочую поверхность и компенсирует уже отработанную или частично разбрызганную полировальную массу.

В состав паст обычно входят машинное масло, керосин, парафин или стеарин и мельчайший абразивный порошок в соответствующих пропорциях.

При полировании вручную поверхностей стальных деталей в качестве смазки применяют обычно керосин, которым разводят абразивный порошок или пасту ГОИ. Окончательную отделку формующих полостей оснастки выполняют фетровыми или кожаными кругами, на которые наносят пасту ГОИ. Фетровым кругам сообщают вращение до 8000 об/мин.

Войлочные круги применяют при более грубой отделке и при меньших числах оборотов, так как при быстром вращении они скоро приходят в негодность.

Зеркальное полирование выполняют жесткими (медными, фибровыми или деревянными) наконечниками с нанесенным на их поверхность тонким слоем полировальной пасты, содержащей окись хрома, окись железа (крокус) или трепел.

Важное значение при полировании имеет правильный выбор окружной скорости полировального инструмента. При полировании деталей из стали и хрома окружную скорость принимают для кругов с использованием абразивных порошков 20—35 м/с, а для кругов с использованием паст — 30—50 м/с. Поверхности сложной формы полируют с меньшей окружной скоростью.

Давление круга на обрабатываемую деталь должно быть 2,5—5 кГ. При этом большее давление применяют при предварительном полировании, а меньшее — при окончательном. При зеркальном полировании давление должно быть совсем незначительным, иначе появляются пятна и прижоги.