| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§11. Контроль и отладка штампов

Общие сведения. После сборки штампы осматривают и проверяют соответствие их размеров и. формы техническим условиям.

В гибочных, вытяжных и прессовочных штампах необходимо проверять правильность сочетания элементов профиля и рельефов, согласованность взаимного расположения верхней и нижней частей штампа и правильность взаимодействия сопрягающихся деталей и узлов.

Наиболее надежным способом комплексного контроля качества изготовления штампа служит испытание его производственных условиях, т. е. установка штампа на пресс и пробная штамповка. Испытание проводят на оборудовании и заготовках штамповочного цеха, на специально предназначенных для испытания и отладки штампов прессах. В период испытания нужно тщательно соблюдать все правила эксплуатации штампов.

При установке штампа на пресс необходимо соблюдать следующие правила:

устанавливать штамп только на тот пресс, который пригоден для испытания данного штампа;

перед установкой штампа убедиться в исправности пресса, наличии необходимых ограждений и принадлежностей, исправном состоянии всех предохранительных устройств и правильном регулировании зазоров в направляющих ползуна;

следить, чтобы при установке штампа на плите пресса не было ненужных предметов и инструментов; опорные поверхности штампа и поверхность плиты протереть;

при установке тяжелых штампов применять подъемные механизмы;

при установке штампов, работающих с использованием пневматического буфера, проверить, не забиты ли отверстия в плите пресса отходами (высечками) и мусором и нет ли отходов на поверхности самого буфера; кроме этого, проверить длину передаточных стержней;

устанавливать штамп на пресс только тогда, когда расстояние между ползуном пресса (при его нижнем положении и регулировании хода вверх) и плитой стола больше высоты сомкнутого штампа;

при установке вырубных, обрезных и дыропробивных штампов ползун отрегулировать так, чтобы глубина проникновения пуансона в матрицу равнялась толщине штампуемого материала;

устанавливая гибочные и формовочные штампы, предназначенные для штамповки металла толщиной до 2 мм, шатун пресса отрегулировать на соприкосновение пуансона с матрицей. Если толщина штампуемого металла более 2 мм, то перед регулированием шатуна заложить полоски штампуемого металла;

для обеспечения безопасности работы и сохранения хорошей стойкости штампа надежно крепить штампы к прессам; для крепления штампа пользоваться специальными планками, скобами, болтами и шайбами (не пользоваться кусками металла в качестве планок и подкладок!).

На прессах, находящихся в длительной эксплуатации, плоскость стола может быть наклонена к опорной плоскости ползуна пресса (т. е. плоскость стола не перпендикулярна к оси ползуна). Угольником и индикатором на штативе необходимо проверить положение стола, чтобы учесть имеющиеся отклонения при монтаже штампа.

После осмотра пресса и его механизмов и очистки стола устанавливают нужный ход ползуна и межштамповую высоту для выполнения заданной операции и приступают к монтажу штампа.

Если штампуемые детали должны проваливаться в окно стола пресса, необходимо проверить, соответствует ли отверстие стола размеру штампуемой детали. Если детали проваливаться не должны, то штамп устанавливают на шлифованных подкладках с тем, чтобы отштампованные детали можно было вынимать из-под нижней плиты штампа. Прокладки нужно устанавливать как можно ближе к окнам нижней плиты штампа, чтобы плита меньше работала на изгиб, но отштампованные детали могли свободно проваливаться.

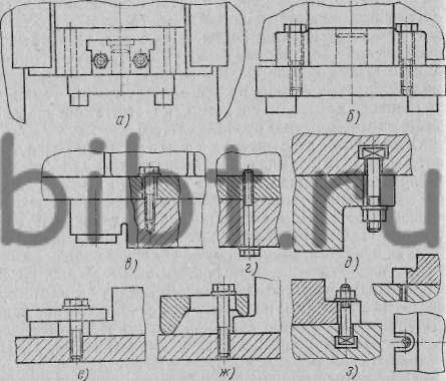

Рис. 93. Крепление штампов на прессе

Установка и отладка мелких и средних штампов. В штампах, предназначенных для установки на прессах усилием менее 100 Т, обычно имеется хвостовик, которым верхняя часть штампа соединяется с ползуном пресса. При больших размерах верхней плиты штампа такого способа крепления верхней части штампа бывает недостаточно и плиту крепят дополнительно болтами через отверстия в ползуне-и штампе (рис. 93, а — д). Нижнюю часть штампа можно крепить к плите пресса двумя способами: планками или скобами за полки плиты с помощью болтов (рис. 93, е и ж) и болтами через пазы в полках нижней плиты штампа (рис. 93, з). Последний способ более надежен.

Поместив сомкнутый штамп на стол пресса так. чтобы хвостовик вошел в гнездо ползуна, опускают ползун в его нижнее положение и предварительно закрепляют верхнюю часть штампа на ползуне. Затем вращением винта шатуна ползун опускают до плотного прилегания его плоскости к поверхности верхней плиты штампа и хвостовик штампа окончательно зажимают прижимом, болтами и гайками.

После этого медленными движениями ползуна вверх и вниз проверяют центрирование штампа и устраняют смещение и перекосы.

Для крепления нижней плиты штампа болты с надетыми на них прихватами, шайбами и гайками вставляют в пазы стола пресса и придвигают к штампу, затем укладывают прихваты на нижнюю плиту штампа и равномерно, чтобы не было перекоса штампа, затягивают гайками.

При правильном креплении прихват должен лежать параллельно столу пресса и опираться одним концом на плиту штампа, а другим — на подкладку. Нельзя применять при креплении штампа набор случайных планок, шайб и гаек!

При окончательном креплении штампа необходимо проверить щупом плотность прилегания опорной поверхности нижней плиты к зеркалу стола пресса по всему периметру. При обнаружении зазоров штамп надо установить на подкладках, затем проверить его в движении на отсутствие перекосов.

После окончательного закрепления верхней и нижней частей штампа ползун пресса регулируют по высоте винтом и в требуемом положении стопорят болтом или сухарями.

Если штамп имеет направляющие колонки, то после установки и закрепления его на прессе следует проверить на нескольких холостых ходах пресса работу направляющих колонок. При неправильной их работе (например, при трении о стенки втулок) необходимо ослабить крепление нижней части штампа, сделать два-три холостых хода пресса и после этого снова затянуть крепежные болты в нижнем положении ползуна.

Болты затягивают в несколько приемов, постепенно подтягивая их за каждый прием.

Если налаживается вырубной штамп, в котором вырубаемая деталь остается в верхней части штампа, необходимо отрегулировать механический выталкиватель, расположенный в ползуне. Такие выталкиватели имеются на одностоечных прессах усилием до 100 Т.

Рис. 94. Схема связи штампа с выталкивателем при положении ползуна: а — нижнем, б — верхнем

Связь штампа с выталкивателем показана на рис. 94, а и б. В хвостовике штампа просверлено отверстие, в которое вставляется стержень 1, упирающийся одним концом в планку-толкатель 2, а другим концом — в заготовку. Во время вырубки деталь заходит в отверстие матрицы и поднимает на некоторую высоту стержень и планку-толкатель. В верхнем положении ползуна планка-толкатель двумя концами наскакивает на регулируемые упоры 3, опускает стержень и выталкивает Деталь из матрицы.

Нужно отрегулировать упоры 3 так, чтобы после выталкивания планка-толкатель не упиралась в ползун 4, а находилась на стержне 1. В противном случае пристолкновении ползуна с планкой-толкателем может произойти поломка, так как упоры 3 связаны со станиной пресса. Упоры регулируют в верхнем положении ползуна с учетом того, что отштампованная деталь при этом должна быть вытолкнута.

Чтобы отрегулировать ход ползуна на кривошипном одностоечном прессе, отвертывают гайку с левой резьбой и оттягивают зубчатую муфту так, чтобы ее зубья вышли из зацепления с зубьями эксцентриковой цапфы (втулки). Затем, поворачивая эксцентриковую цапфу, устанавливают требуемую величину хода ползуна.

Для облегчения установки на многих прессах на цапфе нанесены деления, указывающие соответствующую длину хода.

Установив величину хода ползуна, муфту вновь сцепляют с цапфой, завертывают гайку и, включая пресс, проверяют ход ползуна.

Механизм регулирования хода ползуна двухстоечных прессов расположен в середине коленчатого вала, около шатуна и принципиально не отличается от конструкции механизма регулирования одностоечного пресса. На многих двухстоечных прессах ход ползуна не регулируется.

Современные прессы усилием до 100 Т имеют электропневматическое управление, которое облегчает наладку; на прессах с пневмофрикционными муфтами для наладки используют толчковый ход ползуна, получаемый при нажатии электрической кнопки.

Если пресс быстроходный (свыше 90 ходов в минуту), то для медленного опускания ползуна необходимо сначала отключить электродвигатель, а потом периодически нажимать кнопку «короткий пуск».

При установке закрытых вырубных штампов пуансон в нижнем положении должен опускаться в отверстие матрицы не меньше чем на 0,7 толщины штампуемого материала, но не более чем на 1,5 толщины.

На прессах с жесткой муфтой шпоночного или пальцевого включения ползун опускают вручную, вращая коленчатый вал до соприкосновения с верхней плитой штампа. Для надежности установки пуансона по высоте относительно матрицы применяют два мерных бруска, которые закладывают между верхней и нижней частями штампа. При закреплении штампа следят, чтобы не было перекоса, так как это может привести к поломке штампа.

Для установки равномерного зазора между пуансоном и матрицей в штампах, имеющих прижим, необходимо струбцинами поджать прижимное устройство так, чтобы пуансон выступал из него на 6—8 мм. Затем с помощью фольги устанавливают пуансон с равномерным зазором по отношению к матрице.

Устранив перекосы верхней и нижней частей штампа, проверяют равномерность зазора между режущими кромками пуансона и матрицей штамповкой пробных деталей из мягкого металла (чтобы уменьшить опасность повреждения рабочих частей штампа).

При образовании заусенцев по одной стороне детали необходимо в замкнутом положении штампа ослабить крепление его нижней плиты и легкими ударами переместить ее в противоположную сторону для удаления заусенцев.

Устанавливая штамп с направляющей плитой, надо отрегулировать ход ползуна так, чтобы пуансон не выходил из направляющего окна.

При установке штампа с направляющими колонками втулки и колонки необходимо смазать и проследить за тем, чтобы колонки при выступании их над уровнем верхней плиты в закрытом состоянии штампа не упирались, в ползун.

Порядок установки вырубных и пробивных штампов открытого типа такой же, как и закрытых.

Гибочные штампы устанавливают в сомкнутом состоянии верхней и нижней частей штампа. Между пуансоном и матрицей штампа прокладывают контрольный образец штампуемой детали толщиной в 1,1— 1,15 раза большей, чем изготовляемая деталь.

Когда гибка выполняется в глухой матрице или в матрице с прижимом, необходимо перед началом работы провернуть несколько раз коленчатый вал вручную и убедиться, что ползун проходит нижнее положение свободно, без заклинивания. Если гибка выполняется в штампах с пружинным выталкивателем, то необходимо отрегулировать буфер (пружинный или резиновый), чтобы деталь выталкивалась из матрицы.

После проверки свободного хода ползуна окончательно закрепляют нижнюю часть штампа прижимами, затем выполняют пробную гибку нескольких деталей и проверяют их по размерам, внешнему виду и по шаблону.

При отладке калибровочных штампов требуется особая внимательность, так как неправильное регулирование закрытой высоты может привести к поломке пресса или вызвать распор. При распоре возникает перегрузка пресса, все движущиеся части останавливаются, а штамп заклинивается. Если при выводе из распора не удается отвести ползун пресса вверх ручным или механическим регулированием, следует обратиться к специалисту по наладке прессов.

Установка вытяжных малогабаритных штампов отличается от установки гибочных тем, что нижнюю часть штампа предварительно прикрепляют к подштамповой плите в таком положении, когда пуансон с надетой на него пробной деталью (образцом) опущен в отверстие матрицы. Толщина стенок пробной детали обычно в 1,2—1,4 раза больше толщины стенок изготовляемой детали, вытягиваемой без утонения.

Ход ползуна пресса регулируют так, чтобы он был в 2,5—3 раза больше высоты вытягиваемой детали.

Когда вытяжной штамп налаживается с прижимом, необходимо отрегулировать усилие прижима. На мелких штампах (для прессов усилием до 60 Т) в качестве прижима применяют резиновый буфер или пружину. Поэтому в начальный момент должно быть обеспечено минимально достаточное усилие, так как при увеличении глубины вытяжки это усилие увеличивается.

После опробования штамп окончательно закрепляют в нижнем положении ползуна и штампуют несколько пробных деталей.

При снятии штампа вращают коленчатый вал вручную, пока ползун не опустится в крайнее нижнее положение. При электропневматическом управлении ползун опускают нажатием кнопки «короткий пуск». Когда верхняя и нижняя части штампа сомкнутся, ослабляют гайки зажима, которым закреплен хвостовик верхней части штампа. При подъеме ползуна постукивают медным молотком по верхней плите штампа.

После освобождения верхней части штампа, когда ползун пресса поднят в крайнее верхнее положение, отвертывают болты и отжимают прижимы, крепящие нижнюю часть штампа.

Установка и отладка крупных штампов. Установка и отладка крупных штампов (на прессах усилием более 100 Т) занимает продолжительное время. Порядок установки крупных штампов тот же, что и у средних штампов, но имеются некоторые особенности.

Сомкнутый штамп поднимают подъемной тележкой или тельфером на уровень стола пресса, осматривают, протирают опорные поверхности плит и ставят одним краем на плиту пресса, а другим — на подставку. После этого тельфером приподнимают край штампа, свисающий со стола, и вдвигают на плиту пресса. Затем штамп перемещают ломиками по плите пресса до совпадения пазов и отверстий под крепежные болты и буферные стержни.

При установке штампов, работающих с использованием буферного устройства, необходимо, чтобы расположение буферных стержней соответствовало расположению отверстий в нижней плите штампа. Перед установкой стержней нужно выпустить воздух из цилиндров подушки. При этом следует предварительно сравнить длину применяющихся в данном случае стержней с ходом плиты буферного устройства. Если длина стержней меньше, чем величина хода плиты, ее не опускают вниз; стержни ставят в отверстия плиты пресса, на плиту укладывают деревянные брусья, высота которых больше высоты выступающих из плиты концов стержней, и только после этого устанавливают штамп. Затем, прикрепив верхнюю часть штампа к ползуну пресса болтами и соединив верхнюю и нижнюю части штампа скобами, поднимают ползун на 0,5—1 мм при помощи привода регулирования закрытой высоты, вынимают брусья и опускают штамп.

Чтобы избежать проваливания стержней под стол пресса при ходе подушек большем, чем длина стержней, рекомендуется применять стержни с головками, зависающими в отверстиях плиты пресса при нижнем положении плиты подушки. Тогда длина стержней в каждом случае соответствует ходу, необходимому для данного штампа. При этом стержни должны иметь направляющую часть, которая облегчает установку штампа. Нижнюю плиту штампа отверстиями надевают на направляющие части стержней. В верхнем положении плита буферного устройства должна упираться в стол пресса так, чтобы усилие не передавалось на нижнюю часть штампа, в противном случае крепежные приспособления могут разрушиться и нижняя плита штампа оторвется от стола пресса или могут разрушиться выталкиватель или прижимное устройство штампа.

Буферные стержни могут быть установлены в штампе, что упрощает наладку, устраняя необходимость подбора стержней нужной длины и установки их на место, но вместе с тем усложняет установку штампа на пресс, так как при большой массе штампа трудно попасть несколькими стержнями в отверстия стола пресса.

Когда крупногабаритный штамп в сомкнутом состоянии установлен на прессе, то ползун при помощи кнопочного электропневматического управления опускают осторожно вниз. Закрытую высоту межштампового пространства пресса регулируют с учетом зазора между ползуном и верхней частью штампа. После этого зазор устраняют коротким включением механизма регулирования, при этом увеличивают ход шатунов вращением винтов в шатунах.

Штамп прикрепляют к прессу следующим образом: сначала к ползуну крепят верхнюю часть штампа, а затем к плите стола — нижнюю. При трении направляющих колонок при перекосах нижнюю часть штампа освобождают, центрируют при холостых ходах пресса и снова закрепляют прижимами. Верхнюю часть штампа крепят болтами без применения прижимов. При изготовлении штампа крепежные отверстия его выполняют в соответствии с расположением болтов ползуна пресса согласно технологической карте и паспорту пресса.

Вытяжные штампы на прессах двойного действия налаживают с подгонкой без съема штампов с прессов. Штампы снимают с прессов, если в процессе наладки необходимо дополнительно обработать их на металлорежущих станках.

Наладка вытяжных штампов состоит из пригонки контактных поверхностей (зеркал) матриц и прижимов; пригонки формообразующих поверхностей матриц и пуансонов и образования необходимых зазоров между ними; пробной штамповки; установки упоров.

Пригонку контактных и формообразующих поверхностей проверяют по отпечаткам краски, которые остаются на матрице. В качестве краски применяют синьку или сажу, разведенную в машинном масле. Краску наносят тонким слоем. Для пригонки применяют пневматические зачистные машины с набором шлифовальных камней.

К концу пригонки остаются равномерно распределенные отпечатки.

Вытяжные зазоры проверяют на полосках листового материала, толщина которого равна толщине заготовки штампуемой детали. Местные пережимы и «закусы» на поверхностях полосок указывают на зоны недостаточных зазоров, которые нужно доводить шлифовальной машиной до требуемых размеров.

При установке вытяжных штампов требуется дополнительно отрегулировать прижим: от правильности усилия прижима зависит качество вытяжки. Регулирование усилия прижима должно быть выполнено опытным путем при пробной вытяжке.

Недостаточное усилие прижима приводит к образованию складок на фланце вытягиваемой детали, вследствие чего материал при втягивании в матрицу разрывается. Чрезмерное усилие прижима также приводит к разрыву металла (в основном на границе между цилиндрической поверхностью вытягиваемой детали и дном).

При наладке штампов ход ползуна должен быть установлен таким, чтобы при раскрытии штампа можно было свободно вынуть готовую деталь.