| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

РАЗДЕЛ ТРЕТИЙ ШТАМПЫ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ

ГЛАВА XI ПРОЦЕССЫ ГОРЯЧЕЙ ШТАМПОВКИ И ПРИМЕНЯЕМОЕ ОБОРУДОВАНИЕ

§ 1. Пластическая деформация металлов в горячем состоянии

Основные понятия. Пластичность — это свойство металлов изменять под действием внешних сил свою форму без разрушения. Некоторые металлы и сплавы пластичны в холодном состоянии (свинец, алюминий), другие обладают хорошей пластичностью лишь в нагретом состоянии (сталь), третьи хрупки как в холодном, так и в нагретом состоянии (чугун).

Для того чтобы получить нужную форму, на металл воздействуют динамической нагрузкой и подвергают его напряжению сжатия, большему, чем предел упругости металла, но меньшему, чем предел прочности. В этом случае не только изменяется форма заготовки, но происходит сложный физический процесс, влияющий на структуру металла, а следовательно, и на его механические и физические свойства.

Сплющивание и дробление зерен металла под действием динамической нагрузки может быть настолько значительным, что он приобретает волокнистую структуру. Физико-механические свойства изменяются особенно сильно при пластической деформации металла в холодном состоянии, когда он получает «наклеп». Твердость, прочность и хрупкость металла в этом случае повышаются, а вязкость, пластичность и коррозионная стойкость — понижаются.

При горячей обработке давлением свойства металлов улучшаются: происходит уплотнение металла, образуется мелкозернистая структура, более однородная, чем в литом металле. Одновременно металл получает волокнистое строение, что обусловливает его различные механические свойства вдоль и поперек волокон и является недостатком процесса горячей обработки металлов давлением. Температурный интервал горячей пластической деформации для металлов и сплавов различен. Например, ля углеродистой стали верхний предел нагрева в зависимости от марки равен 1200—1000° С, а нижний 850— 00° С.

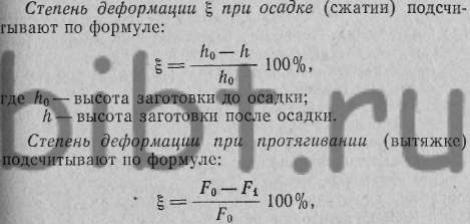

Обработку давлением начинают обычно с самой высокой температуры и заканчивают при охлаждении заготовки до самой низкой допустимой температуры. Величина пластической деформации характеризуется степенью деформации. Степень деформации —это отно-шение разности размеров заготовки до и после деформации к первоначальному размеру, выраженное в процентах.

где F0 — площадь сечения исходной заготовки;

F1 — площадь сечения вытянутой заготовки (поковки).

Законы пластической деформации. Основные законы пластической деформации формулируются следующим образом.

Закон наименьшего сопротивления: при пластической деформации частицы металла всегда перемещаются в том направлении, где встречают наименьшее сопротивление.

Закон постоянства объема: при пластической деформации объем металла до деформации равен объему металла после деформации, т. е. металл при ковке только изменяет свою форму. Этот закон имеет большое значение, так как на его основе рассчитывают объемы, массу и размеры исходных заготовок и определяют размеры штампов и специального инструмента по переходам.

Закон трения: поверхностное трение из-за шероховатостей на плоскостях бойков (или поверхностях ручьев штампа) создает значительное сопротивление течению металла и приводит к образованию зон затрудненной деформации. Чтобы снизить вредное влияние трения на течение металла, рабочие поверхности штампов тщательно обрабатывают, шлифуют и полируют.

Закон расширения тел при нагревании: при нагревании тела расширяются, а при охлаждении сжимаются. При горячей обработке металлов это явление называется усадкой.

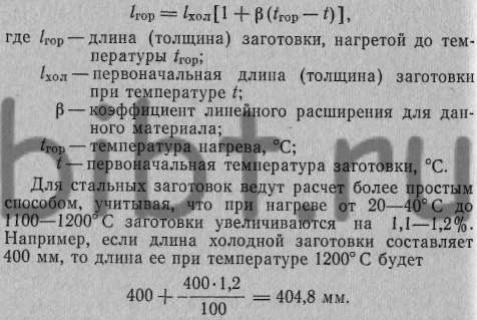

Увеличение размеров заготовки в результате нагрева подсчитывают по формуле:

Обратное явление, т. е. сжатие металла при охлаждении, очень важно учитывать при изготовлении штампов для горячей обработки давлением.

Ручьи в штампах, например выемки в обжимку, должны быть сделаны больших размеров, чем размеры поковки в холодном виде, на величину усадки, т. е. для стали на 1,1 — 1,2%.

Чтобы не делать частых вычислений, в штампово-инструментальных цехах пользуются усадочным метром, в котором учтены поправки на расширение металла при нагреве.