| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

РАЗДЕЛ ЧЕТВЕРТЫЙ ПРЕСС-ФОРМЫ

ГЛАВА XIV КРАТКИЕ СВЕДЕНИЯ О ПЛАСТМАССАХ, ПРОЦЕССАХ ПЕРЕРАБОТКИ ИХ В ИЗДЕЛИЯ И ПРИМЕНЯЕМОМ ОБОРУДОВАНИИ

§ 1. Сведения о пластмассах и применении их в промышленности

Пластическими массами (пластиками) называют композиции, состоящие из смеси высокомолекулярных соединений (полимеров) с наполнителями, пластификаторами, отвердителями, красителями и другими веществами.

Наполнитель определяет механические свойства пластмассы и влияет на физические, диэлектрические и некоторые другие свойства. В качестве наполнителей применяют молотую слюду, кварц, стекловолокно (минеральные наполнители), а также древесную муку, хлопчатобумажное волокно (органические наполнители).

Пластификатор повышает пластичность пластмассы и облегчает переработку ее в изделия. Отвердители способствуют ускорению процесса полимеризации и отвердения пластмасс.

Некоторые пластмассы могут состоять только из одной смолы (например, полиэтилен, полистирол).

Пластмассы обладают ценными свойствами, благодаря которым они находят широкое применение в различных отраслях народного хозяйства. Эти свойства следующие:

малая плотность (от 0,9 до 1,8 г/см3);

высокая антикоррозийная стойкость;

высокие диэлектрические свойства в условиях использования постоянного и переменного тока (некоторые марки пластмасс — незаменимые высокочастотные диэлектрики);

высокие механические свойства;

антифрикционные свойства; многие пластмассы имеют низкий коэффициент трения, что позволяет использовать их в качестве материала для подшипников и узлов скольжения взамен дорогостоящих антифрикционных сплавов (баббитов, оловянистой бронзы);

термоизоляционные свойства; пластмассы плохо проводят тепло и применяются в качестве термоизолирующих материалов.

Пластмассам присущи наиболее совершенные способы переработки, позволяющие организовать массовое производство изделий с высокой степенью механизации и автоматизации процесса изготовления.

Пластмассы разделяют на две основные группы: термопластичные (термопласты) и термореактивные (реактопласты).

Термопластом называют пластмассу, способную каждый раз при нагреве размягчаться и приобретать пластичность. К термопластам относятся полистирол, полиэтилен, капрон.

Реактопластом называют пластмассу, которая при повторном нагреве не может перейти в пластичное состояние. Наиболее широко распространены термореактивные пластмассы в виде пресс-порошков марок К-18-2, К-21-22, АГ-4.

Переработка термореактивных пластмасс в изделия основана на их способности приобретать при нагреве на некоторое время пластичность и затем по мере остывания окончательно отвердевать.

Для получения изделия термореактивный пресс-материал загружают в горячую форму (пресс-форму) и подвергают давлению. Нагретый пресс-материал под действием давления благодаря временной пластичности течет и заполняет рабочую полость пресс-формы, соответствующую форме изделия. Через некоторое время происходит отвердение, и из формы извлекают готовое изделие.

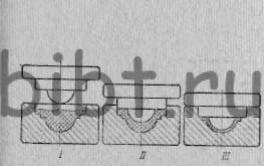

Для прессования реактопластов необходимо удельное давление от 300 до 1000 кГ/см2 в зависимости от марки пресс-материала и конструкции пресс-формы. Выдержка в пресс-форме для отвердения зависит от толщины стенок изделия и составляет от 30 сек до 2 мин на 1 мм толщины стенки изделия. Схема переработки реактопластов прессованием показана на рис. 112.

Рис. 112. Схема получения деталей из термореактивных пластмасс прессованием: I — перед прессованием, II — начало прессования, III — окончание прессования

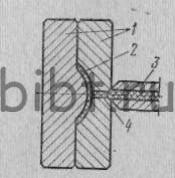

Для переработки термопластов в изделий наиболее часто применяют литье под давлением в холодную форму па литьевых машинах. Суть его заключается в следующем. Заранее нагретый вне формы до состояния необходимой пластичности или текучести термопласт заливается (впрыскивается) под высоким давлением (до 2000 кГ/см2) в рабочую полость формы и, заполняя ее, принимает форму изделия (рис. 113).

Рис. 113. Схема получения деталей из термопластичных пластмасс: 1 — пресс-форма, 2 — деталь, 3 — сопло литьевой машины, 4—литник

Изделие,быстро остывая, затвердевает, после чего его извлекают из формы и очищают из литников и облоя.

Выдержка под давлением значительно меньше, чем при прессовании реактопластов. Продолжительность цикла изготовления изделия на литьевой машине исчисляется секундами.