| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§ 2. Основные виды оборудования для изготовления изделий из пластмасс

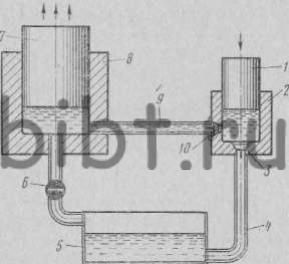

Для прессования реактопластов применяют вертикальные гидравлические прессы. Схема действия типового пресса показана на рис. 114.

Рис. 114. Принципиальная схема гидравлического пресса для пластмасс

Плунжер 1, перемещаясь в цилиндре 2 насоса, вытесняет жидкость по трубе 9 в рабочий цилиндр 8 пресса, заставляя подниматься рабочий плунжер 7. При опускании плунжера 1 открыт только клапан нагнетания 10, и жидкость поступает по трубе 9. При обратном ходе клапан 10 закрывается, а открывается клапан всасывания 3, и новая порция жидкости поступает по трубе 4 из резервуара 5 в цилиндр 2. При каждом последующем опускании плунжера 1 рабочий плунжер 7 пресса будет подниматься. Чтобы опустить его, необходимо открыть кран 6.

Удельное давление жидкости в гидравлической системе измеряется манометром. В качестве рабочей жидкости для гидравлических прессов применяют машинное масло.

Обычно пресс имеет два насоса: высокого и низкого давления. Насос высокого давления (200—300 кГ/см2) используют только во время прессования изделия. Для предварительного перемещения плунжера в целях экономии энергии применяют насос низкого давления (6—15 кГ/см2).

Гидравлические прессы для переработки пластмасс бывают с одним верхним рабочим цилиндром (верхнего давления), с одним нижним рабочим цилиндром (нижнего давления) и с двумя рабочими цилиндрами (верхним и нижним или верхним и боковым).

Прессы могут работать от индивидуального или группового гидравлического привода. В первом случае каждый пресс оснащается гидравлическим насосом, приводимым в движение электродвигателем. Групповой привод представляет собой насосную установку, обслуживающую несколько прессов.

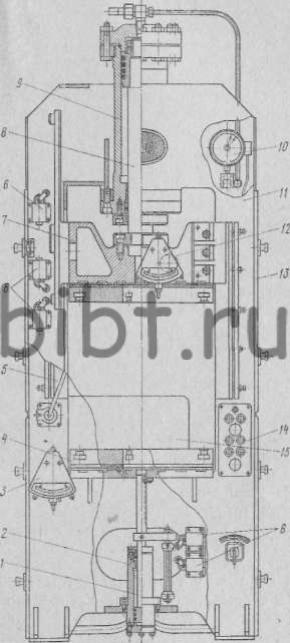

Общий вид полуавтоматического пресса с индивидуальным приводом показан на рис. 115.

Рис. 115. Полуавтоматический пресс для прессования деталей из пластмасс:

1 — выталкивающий плунжер, 2 — цилиндр выталкивателя, 3, 12 — терморегулятор температуры пресс-формы, 4 — стол, 5 — направляющие, 6 — конечные выключатели, 7 — подвижная плита, 8 — рабочий плунжер, 9 — главный цилиндр, 10 — манометр, 11 — сварная рама, 13 — крышки, 14 — пульт управления, 15 — гидравлический привод

Во время работы на прессе рабочий управляет движением плунжера. К плунжеру пресса крепится подвижная плита для установки верхней части пресс-формы. Неподвижная нижняя часть пресс-формы устанавливается на столе пресса. Обычно операция прессования включает в себя смыкание пресс-формы, выдержку под давлением, раскрытие пресс-формы и выталкивание готового изделия.

У прессов современной конструкции предусмотрено автоматическое выполнение переходов этой операции. Рабочему необходимо только загрузить пресс-материал в пресс-форму и нажатием кнопки включить пресс.

Основные узлы пресса установлены на сварной раме 11. Подвижная плита 7 перемещается плунжером 8 по направляющим 5. Электроаппаратура управления прессом и обогревом пресс-формы смонтирована в нишах стоек и закрыта крышками 13, Регулируемыми кулачками и конечными выключателями 6 налаживают на заданную величину ход рабочего плунжера 8 и выталкивающего плунжера 1 пресса. Индивидуальный гидравлический привод 15 расположен за прессом.

Изделия из термопластов, как указывалось выше, обычно изготовляют литьем под давлением на литьевых машинах.

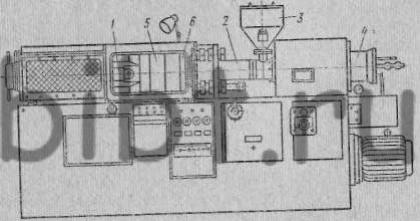

Рис 116. Термопластавтомат Д-3328:

1 — механизм смыкания пресс-формы, 2 — цилиндр материала, 3 —загрузочный бункер, 4 — гидравлический цилиндр, 5 — подвижная плита, 6 — неподвижная плита

Общий вид автоматической литьевой машины (термопластавтомата) модели Д-3328 показан на рис. 116. Узел смыкания пресс-формы 1 оснащен гидромеханическим приводам. Расплав перерабатываемого материала впрыскивается в пресс-форму из цилиндра 2 под давлением. Впрыск у термопластавтомата Д-3328 осуществляется с помощью шнека. Устройство узла впрыска предусматривает возможность как вращения шнека вокруг своей оси, так и поступательное движение его вдоль оси цилиндра. Вращаясь, шнек набирает очередную порцию термопласта, поступающего из загрузочного бункера 3, и подает ее вперед, в головную часть цилиндра. Для выполнения впрыска вращение шнека прекращают, и он под действием гидравлического цилиндра 4 перемещается в сторону пресс-формы, работая как поршень.

Термопластавтомат со шнеком имеет преимущество Вперед поршневыми машинами. Шнековое устройство Позволяет нагревать в материальном цилиндре только одну порцию пластмассы, подготовленную к очередному впрыску. В поршневых машинах одновременно греется в несколько раз большее количество материала, чем необходимо для одного цикла. Эта особенность шнековых машин имеет большое значение при переработке термопластов, склонных к разложению во время длительной выдержки при температуре переработки.

Кроме того, перемещаясь при вращении шнека вдоль его оси, порция материала равномерно прогревается и размягчается, что облегчает процесс литья.