| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

7. ПРИЧИНЫ ДЕФОРМАЦИИ ДЕТАЛЕЙ ПРИ ЗАКАЛКЕ. Изгиб стержня при закалке.

В результате закалки может произойти изменение формы и размеров деталей. Кольцо шарикоподшипника, например, может принять форму овала, ось валика может изогнуться по дуге и т. п. Кроме того, возможно изменение объема детали, в результате чего изменяются точные размеры, приданные ей предшествовавшей механической обработкой.

Под короблением обычно понимают искажение формы изделий, а поводкой называют нарушение размеров, вызванное изменением объема. Такое толкование, конечно, несколько условно, поскольку любое изменение формы неизбежно сопровождается изменением размеров.

Рассмотрим, какие причины вызывают коробление. Оно может возникнуть при нагреве изделий. Это происходит в том случае, если они при укладке в печи прогибаются под действием собственной массы или массы других деталей, а также при неравномерном нагреве в печи, когда одна сторона детали нагревается быстрее другой. Например, если со стороны загрузочного окна печи происходит подстуживание, то поверхность детали, обращенная к окну, будет иметь более низкую температуру, и в результате произойдет выгиб ее, коробление. Из этого можно заключить, что в условиях правильного нагрева коробление можно свести к минимуму.

При закалке, когда происходят резкое охлаждение и структурные превращения в стали, избежать коробления и поводки практически невозможно. Однако можно свести их к минимальным значениям. Посмотрим, как это сделать. Главная причина коробления — неравномерность охлаждения деталей при закалке. Это вызывает неравномерность объемных изменений, что, в свою очередь, приводит к внутренним напряжениям, а они-то уже и вызывают коробление. Так происходит, например, при закалке стержня, показанного на рис. 23.

Как бы быстро ни опускали его в закалочную жидкость, вначале погрузится нижняя сторона, а затем верхняя. В момент, когда нижняя часть стержня окажется в охладителе, а верхняя будет еще над его поверхностью, произойдет объемное сжатие нижней части, и стержень изогнется, как показано на рисунке. В последующий момент, когда в охладитель погрузится и верхняя часть, она также будет стремиться уменьшиться в объеме — сжаться и выгнуть стержень в другую сторону. Однако выпрямления его уже не произойдет, так как металл в этот момент уже остыл и потому утратил прежнюю пластичность. Очевидно, коробление можно уменьшить, если погружать такой стержень в закалочную жидкость в вертикальном положении.

Рис. 23. Изгиб стержня при закалке

Изменение размеров деталей, вызванное структурными превращениями, по своей величине сравнительно небольшое. Оно зависит от содержания углерода в стали. Повышение содержания углерода на 0,1% вызывает увеличение объема при сквозной закалке на мартенсит всего на 0,1%. Значит, при закалке стали У10, содержащей 1% С, объем увеличится на 1%. Тем не менее при изготовлении точных изделий (калибров, мерных плиток) и такое малое изменение размеров недопустимо. В этих случаях иногда применяют бездеформационную закалку. Такое название, конечно, условное, поскольку полностью избежать деформации практически невозможно. Можно лишь свести ее к желаемому минимуму.

Сущность бездеформационной закалки заключается в следующем. Деталь подвергается полной механической обработке на точные размеры до закалки, когда сталь имеет перлитную структуру. При нагреве под закалку перлит превратится в аустенит. Если бы после закалки удалось полностью сохранить аустенитную структуру, то объем детали стал бы меньше исходного, который был при перлитной структуре. Если же при закалке аустенит полностью превратится в мартенсит, то объем станет больше исходного. Очевидно, если закалку произвести так, чтобы получить количество мартенсита и остаточного аустенита в определенном соотношении, то объем детали, а значит и ее размеры, не будут изменяться. Правда, получить требуемое количество остаточного аустенита в углеродистой стали трудно. Так, например, в стали У13 его должно быть 60%, а. в стали У8 — 35%, что вообще недостижимо. Зато в легированных сталях, например марки ХГ, это вполне осуществимо. Регулирование количества остаточного аустенита достигается изменением температуры закалки и скорости охлаждения.

Несмотря на то, что при закалке на мартенсит объем увеличивается, это не означает, что все размеры детали возрастают. Так, при закалке цилиндра большой высоты диаметр, особенно в средней части, уменьшается, а высота увеличивается; при закалке цилиндров, у которых высота меньше диаметра,— наоборот, уменьшается высота, но увеличивается диаметр; полосы и листы увеличиваются по ширине, а по длине иногда уменьшаются; кольца увеличиваются по ширине и толщине, а по диаметру — уменьшаются.

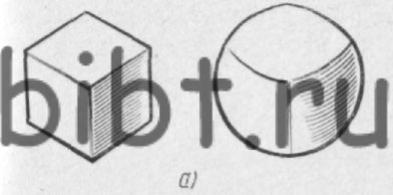

Термические напряжения стремятся так изменить форму изделия, чтобы она приближалась к форме шара.

Например, в детали в виде куба в результате термических напряжений грани становятся выпуклыми (рис. 24,а), цилиндр сокращается по длине и увеличивается по диаметру (рис. 24,б). В результате общая картина деформаций настолько усложняется, что заранее предвидеть все возможные изменения размеров детали после закалки во многих случаях не представляется возможным, и вопрос решается опытным путем.

Рис. 24. Изменение формы под действием термических напряжений