| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

8. ВЫБОР ТЕМПЕРАТУРЫ ЗАКАЛКИ.

Сущность закалки заключается в превращении аустенита в мартенсит. В связи с этим, чтобы осуществить закалку, нужно нагреть сталь до аустенитного состояния.

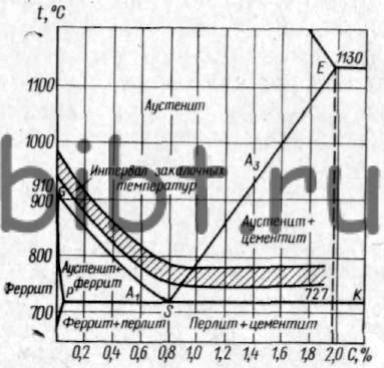

Температуру нагрева углеродистых сталей легко определить по диаграмме состояния (рис. 25).

Рис. 25. Температурный интервал нагрева углеродистых сталей при закалке

При закалке конструкционных сталей, содержащих до 0,8% С, достаточно провести нагрев выше линии GS. Точки, лежащие на этой линии, обозначаются буквами Ас3 и называются верхними критическими точками. Для каждой стали будут свои критические точки. Но в любой стали содержание углерода в разных плавках может колебаться в некоторых пределах, поэтому, чтобы наверняка получить аустенитную структуру, сталь нужно нагревать несколько выше Ас3 (на 30—50°С).

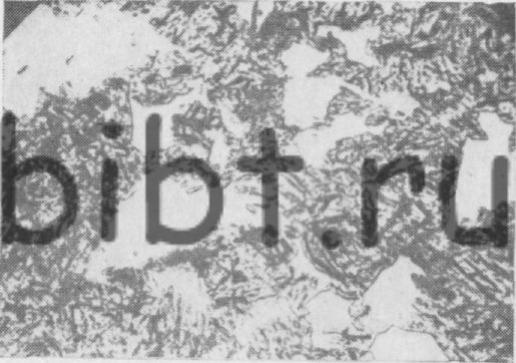

На рис. 25 температура нагрева при закалке конструкционных сталей показана в виде заштрихованной полосы. Если сталь нагревать до температуры ниже Ас3, то в структуре такой недогретой стали наряду с аустенитом будут сохраняться участки феррита. Содержание углерода в феррите не бывает выше 0,025%, поэтому при закалке в этих участках не получится пересыщенного твердого раствора углерода в железе, т. е. мартенсита. Аустенитные же участки превратятся в мартенсит. Таким образом, в закаленной стали в этом случае наряду с твердым мартенситом будет присутствовать мягкий феррит (рис. 26). В результате твердость стали будет пониженной. Такая закалка называется неполной.

Рис. 26. Микроструктура стали при неполной закалке: мартенсит (темные участки) и феррит (светлые участки)

Проводить нагрев значительно выше точки Ас3 также не следует, так как при этом происходит рост зерен аустенита, в результате чего после закалки сталь приобретает хрупкость.

При закалке инструментальных углеродистых сталей, содержащих более 0,8% С, нагрев следует проводить на 30—50°С выше линии PSK (см. рис. 25). Точки, лежащие на этой линии, обозначаются буквами Ac1 и называются нижними критическими точками. При таком нагреве, как это видно по диаграмме состояния, структура стали будет состоять из аустенита и цементита. После закалки аустенит превратится в мартенсит, и тогда структура будет состоять из мартенсита и цементита. В отличие от феррита цементит обладает очень высокой твердостью, и потому наличие его в структуре закаленной стали не снижает твердость. Нагрев выше линии SE до чисто аустенитного состояния в данном случае не нужен. Более того, он приводит к отрицательным последствиям. Во-первых, при этом приближаемся к линии АС (см. рис. 5), выше которой начинается плавление стали и возникает опасность перегрева. Во-вторых, при таком нагреве весь углерод, имеющийся в стали, переходит в аустенит, и после закалки мартенсит оказывается сильно пересыщенным углеродом, что приводит к трещинам.

При закалке легированных сталей температуру нагрева также выбирают в зависимости от температуры критических точек. Однако диаграммы состояния для таких сталей получаются довольно сложными, поскольку кроме железа и углерода в их состав входят еще элементы — хром, никель, вольфрам и др., поэтому критические точки или же непосредственно температуру закалки для легированных сталей определяют по справочной литературе. Здесь следует заметить, что при закалке некоторых легированных сталей температура нагрева устанавливается значительно выше критических точек. Например, для инструментальной легированной стали Х12М температура критической точки Ас1 составляет 810°С, а нагрев при закалке проводят до 1000—1050°С; для быстрорежущей стали Р18 температура Ас1 равна 830°С, а температура закалки — 1270°С. Объясняется это тем, что в таких сталях содержится большое количество карбидов, которые трудно растворяются в аустените. Требуемые свойства в этих сталях могут быть получены лишь в том случае, если легирующие элементы, содержащиеся в карбидах, перейдут в аустенит, в состояние твердого раствора. Для ускорения этого перехода и повышают температуру нагрева.