| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Практические приемы закалки.

Существует несколько приемов закалки:

1) поштучная, когда каждая деталь отдельно погружается в охлаждающую среду с помощью клещей либо механических подъемных устройств;

2) групповая, при которой детали на поддонах или иных приспособлениях группами погружаются в закалочную среду;

3) непрерывно-последовательная, когда детали, перемещаясь с помощью конвейера или иных устройств, непрерывно сбрасываются в закалочный бак.

При поштучной индивидуальной закалке во избежание коробления и трещин, а также для получения однородной высокой твердости необходимо придерживаться следующих общих правил.

1. Тонкие детали или инструмент удлиненной формы (валики, сверла, протяжки и т. п.) нужно погружать в охлаждающую жидкость строго вертикально.

2) Детали и инструмент плоской формы (диски, шестерни, пластины, дисковые фрезы и т. п.) надо погружать ребром. Погружение таких деталей плашмя вызывает трудноустранимое коробление.

3. Если деталь имеет тонкие и массивные части, то погружать ее в закалочную жидкость нужно так, чтобы вначале охлаждалась массивная часть. Если сделать наоборот, то тонкая часть быстро охладится, и это приведет к опасным напряжениям в месте перехода к массивной части.

4. Детали, имеющие вогнутую поверхность, следует погружать этой поверхностью вверх, в противном случае под ней, как под куполом, возникнет паровой мешок, который замедлит охлаждение. В результате твердость может оказаться пониженной.

5. Детали удлиненной формы с разными поперечными сечениями, типа ступенчатых валиков следует погружать вертикально и для каждого сечения давать короткую выдержку. Это уменьшает внутренние напряжения и предупреждает появление трещин.

6. Если деталь имеет вид тонкостенного широкого кольца, то ее надо погружать так, чтобы геометрическая ось кольца была перпендикулярна поверхности охлаждающей жидкости. Так же следует охлаждать винтовые цилиндрические пружины, если они закаливаются без оправок.

7. При закалке деталей удлиненной формы со сквозным отверстием, как, например, фильеры, когда нужно получить высокую твердость отверстия, следует применять струйное охлаждение. Для этого нагретая деталь устанавливается на приспособление и в отверстие (лучше снизу) подается интенсивная струя воды.

8. Детали, которые должны иметь высокую твердость только на рабочих поверхностях, как, например, измерительные скобы, надо подвергать местной закалке, которая заключается в том, что в охлаждающую жидкость погружается не вся деталь, а только ее рабочие части.

Коробление при таком способе охлаждения будет минимальным.

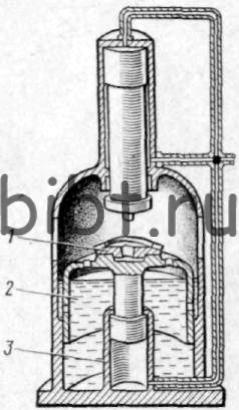

В ряде случаев, когда к деталям предъявляются жесткие требования по точности размеров и форме, закалка производится в штампах на специальных прессах (рис. 47).

Рис. 47. Закалочный пресс

Нагретая до закалочной температуры деталь 1 зажимается между штампами с помощью пневматического цилиндра 3 и в таком состоянии погружается в закалочный бак 2. Конечно, при индивидуальном или мелкосерийном производстве, когда обрабатывается небольшая партия деталей, изготовлять специальные зажимные штампы и применять такой пресс экономически невыгодно. Зато в массовом производстве дополнительные затраты на пресс и штамповую оснастку будут целиком оправданы благодаря резкому снижению коробления при закалке. Наиболее часто с помощью таких прессов проводят закалку деталей типа дисков, плит, колец, шестерен и т. п.