| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Механизация газопламенной закалки. Недостатки газопламенной закалки.

Применение станков и разнообразных приспособлений позволяет механизировать основные операции газопламенной закалки. Это стабилизирует технологию обработки и обеспечивает получение более однородных свойств закаливаемых деталей.

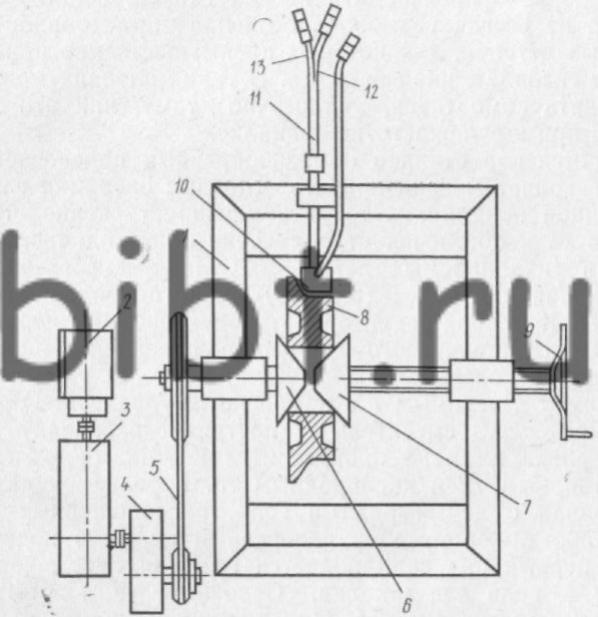

Станок для газопламенной закалки колес (рис. 55) имеет привод, состоящий из двигателя-редуктора 2, редукторов — червячного 3, цилиндрического 4 и цепной передачи 5. Обрабатываемое колесо 8 зажимается между конусами — ведущим 6 и ведомым 7 с помощью штурвала 9. Горючая смесь через смеситель 11 поступает в горелку 10. Регулировка пламени производится вентилями — пропанбутановым 12 и кислородным 13. Горелка — двухсекционная с двумя рядами сопл, расположенных на поверхности, копирующей поперечный профиль колеса. Через первый ряд сопл подается горючая смесь, через второй — вода для закалки. Основные узлы станка смонтированы на раме 1. При вращении колеса с частотой 1,5 об/ч производительность установки составляет девять колес в смену.

Рис. 55. Станок для газопламенной закалки колес

Газопламенная закалка имеет следующие недостатки:

1) трудность измерения и регулирования температуры в процессе нагрева;

2) опасность перегрева и даже оплавления стали вследствие очень высокой температуры пламени;

3) трудность регулирования глубины закаленного слоя, поэтому приходится устанавливать более широкие пределы по толщине слоя, чем при высокочастотной закалке;

4) необходимость предусмотрения специальных мер по технике безопасности.

Тем не менее иногда неправильно относятся к методу газопламенной закалки, как к отсталому и кустарному. На ряде заводов имеются автоматические установки для газопламенной закалки, которые позволяют в большей мере устранить указанные недостатки и получить высококачественную обработку.