| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Способы газопламенной поверхностной закалки.

Существует несколько способов закалки, которые выбираются в зависимости от размеров и формы детали.

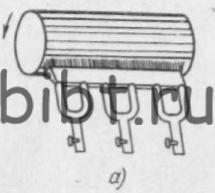

Детали цилиндрической формы диаметром до 200 мм и длиной до 300 мм (шейки коленчатых валов, цапфы осей и валов, ролики и т. п.) при закалке приводятся во вращение с окружной скоростью 10—20 м/мин. К поверхности детали подводится горелка со щелевым наконечником, длина которого должна перекрывать длину детали. После того, как поверхность детали нагреется до закалочной температуры, горелка отключается, и включается охлаждающее устройство. Деталь при этом продолжает вращаться с той же скоростью (рис. 54,а).

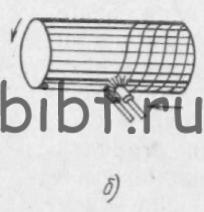

Рис. 54. Методы газопламенной закалки:

а — одновременный; б — последовательный по спирали; в — непрерывно-последовательный с помощью кольцевой горелки

При большем диаметре детали — до 450 мм (опорные и крановые колеса, ролики, бегуны) применяют две или несколько горелок. В этом случае удобнее производить вращение детали в горизонтальной плоскости. Такие детали можно закаливать при медленном вращении за один оборот. Нагреваемый участок поверхности сразу же охлаждается водой. При этом способе закалки значительно сокращается расход газа на нагрев. Однако в последней стадии закалки, когда будет завершаться полный оборот детали, неизбежен нагрев ранее закаленного участка, с которого началась закалка. В результате на этом участке появится полоса с пониженной твердостью.

Цилиндрические детали большой длины закаливаются при медленном вращении с одновременным перемещением горелки и спрейера вдоль оси детали. Закалка при этом происходит как бы по спиральной дорожке (рис. 54, б). Таким образом можно также закаливать детали, имеющие сложную форму поверхности, например червячные валы, шнеки, ходовые винты. Недостатком является некоторая неоднородность твердости. Она возникает потому, что при нагреве каждого последующего витка спирали пламя горелки неизбежно нагревает соседний уже закаленный участок. Чтобы уменьшить такое отрицательное воздействие нагрева, горелку располагают под некоторым углом, направляя пламя в сторону незакаленной части.

При закалке цилиндрических деталей диаметром 15—150 мм и длиной более двух диаметров (валов, шпинделей, штанг, плунжеров, обойм) хорошие результаты дает применение кольцевых горелок. Охлаждающее устройство выполняется также в виде кольца с радиально расположенными патрубками. Деталь быстро вращается, а кольцевая горелка вместе с охлаждающим устройством медленно перемещаются вдоль оси детали (рис. 54,в).

При закалке деталей или участков деталей, имеющих прямолинейные контуры и длину более 100— 150 мм (направляющих станин, прямозубых шестерен с модулем более 10 и др.), горелка и охлаждающее устройство перемещаются вдоль неподвижной детали.

Для повышения механических свойств, а также улучшения качества поверхностно-закаленного слоя перед газопламенной закалкой детали подвергают нормализации или улучшению (закалка + высокий отпуск).

С целью уменьшения хрупкости закаленного слоя целесообразно производить низкий отпуск. Однако это далеко не всегда возможно, особенно при обработке крупных деталей, для которых преимущественно применяется газопламенная закалка. В таких случаях можно применять самоотпуск, аналогично тому, как это делается при высокочастотной закалке.