| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Высокотемпературное жидкостное цианирование. Составы ванн для жидкостного цианирования.

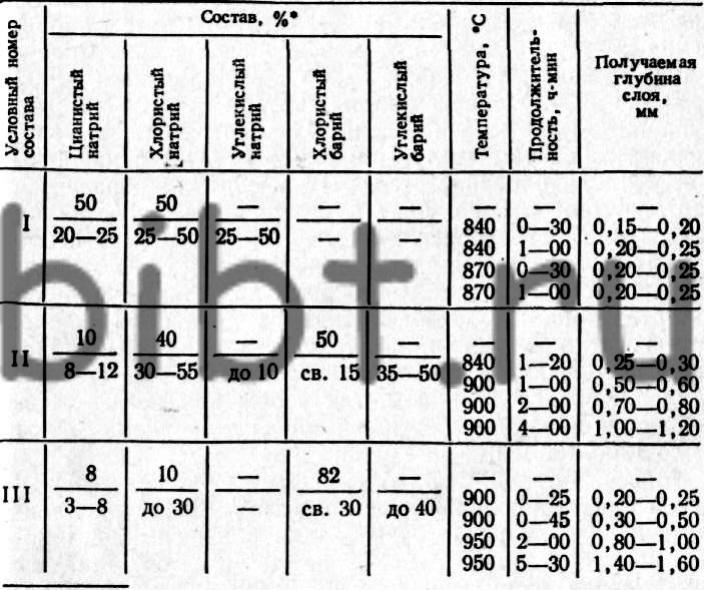

Оно применяется преимущественно для мелких деталей: шестерен малого модуля, пальцев, гаек, шайб и т. п. Выбор состава ванны в основном зависит от требуемой толщины слоя. В табл. 8 приведены составы ванн для высокотемпературного жидкостного цианирования.

Государственным институтом прикладной химии (ГИПХ) разработан сплав солей для цианирования на основе цианида кальция, известный под названием цианплава ГИПХ. Для цианирования используют ванну следующего состава: 10% цианплава ГИПХ, 40% поваренной соли и 50% хлористого кальция. Нормальная работа ванны обеспечивается при содержании в ней 0,5—1,0% цианида кальция. При таком сравнительно небольшом содержании летучесть цианистой соли небольшая, что позволяет несколько повысить температуру процесса и глубину цианирования. Кроме того, состав на основе цианплава немного дешевле, чем состав I (табл. 8), однако при введении его в ванну выделяется много пены, что затрудняет работу. Цианплав, как и состав I, применяют для цианирования на небольшую глубину мелких деталей. Составы II и III используют для глубокого цианирования. Их называют активными.

Таблица 8 Составы ванн для жидкостного цианирования

* В числителе указан состав ванны при ее расплавлении, в знаменателе—рабочий состав.

Как можно видеть, в состав ванн наряду с цианистыми солями входят нейтральные соли. При составлении ванны вначале расплавляют нейтральные соли, а затем вводят цианистую соль.

В процессе работы содержание цианистой соли в ванне уменьшается, или, как говорят производственники, ванна истощается. Расходуются и нейтральные соли: частично они уносятся вместе с деталями, частично испаряются. В результате уровень ванны постепенно понижается. В связи с этим периодически в ванну добавляют как нейтральные, так и цианистую соли. Убыль цианистой соли восполняется из расчета 1%/ч от общей массы соли в ванне. Это так называемое освежение ванны. При использовании ванн с цианплавом освежение проводят через каждые 3—4 ч работы путем добавления 2—4% цианплава от массы соли в ванне. Содержание цианистых солей в ванне контролируется 1—2 раза в смену. Полный анализ состава ванны можно проводить 1—2 раза в неделю. Цианистая соль в условиях высокой температуры взаимодействует с кислородом воздуха и разлагается. В результате образуется азот, углерод и сода. Азот и углерод расходуются на насыщение поверхности деталей, а сода постепенно накапливается в ванне, что приводит к потере жидко-текучести. При этом соль налипает на детали, ухудшая качество закалки, особенно при охлаждении в масле. Для восстановления жидкотекучести в ванну добавляют поваренную соль. Уровень солей в ванне следует поддерживать постоянным, так чтобы при незагруженной ванне расстояние от краев тигля до зеркала ванны было 120—150 мм.

Масса деталей, обрабатываемых одновременно в одной садке, должна быть не более 1/3 массы расплавленных солей. При загрузке садки большей массы повышения производительности не достигается, так как температура ванны существенно падает, и требуется большее время для ее подъема до рабочего уровня.

Перед погружением деталей в цианистую ванну следует подогреть их до 350—600°. Это уменьшает коробление, повышает производительность цианистой ванны и предотвращает выброс солей, который может произойти при попадании влаги в ванну.

Наиболее полное использование преимуществ цианирования достигается при непосредственной закалке деталей из цианистой ванны. Охлаждение проводится в воде или масле. Для уменьшения коробления детали рекомендуется охлаждать в горячем масле или щелочной ванне при 180—200°С.