| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Высокотемпературная нитроцементация. Нормы расхода карбюризаторов и аммиака при нитроцементации.

Нитроцементованный слой обладает по сравнению с цементованным более высокой твердостью, износостойкостью, теплоустойчивостью и коррозионной стойкостью. Кроме того, процесс нитроцементации имеет также и технологические преимущества.

К ним относятся:

1) более высокая производительность, связанная с тем, что углерод и азот взаимно ускоряют диффузию;

2) меньшее коробление деталей при непосредственной закалке, так как она производится с более низкой температуры;

3) меньшее саже- и коксообразование под влиянием вводимого в печь аммиака.

Высокотемпературная нитроцементация может осуществляться при 840—950°С. При карбонитрировании обычно температура устанавливается 850—870°С. Хотя с повышением температуры увеличивается скорость процесса, однако при этом снижается содержание азота в слое, и он по своим свойствам приближается к цементованному.

При нитроцементации в печь вводят аммиак и углеродосодержащий газ, либо аммиак и жидкий карбюризатор. Как и при газовой цементации, такой карбюризатор в условиях повышенной температуры испаряется, превращаясь в газообразные углеводородные соединения. Наряду с этим можно применять триэтаноламин, который содержит в своем составе углерод и азот. В этом случае подача аммиака уже не требуется. Жидкий триэтаноламин подается в печь с помощью капельницы или насоса. При температуре выше 500°С он разлагается, превращаясь в газ, содержащий примерно 32% окиси углерода, 1—2% метана, 57% водорода и некоторое количество аммиака. При использовании триэтаноламина получается минимальное саже- и коксообразование. Это объясняется тем, что в его состав входит кислород, который поглощает избыток углерода, связывая его в окись углерода СО.

На заводах массового и крупносерийного производства наибольшее распространение получила нитроцементация с помощью эндо- или экзогаза с добавлением природного газа и аммиака.

Оборудование для нитроцементации применяют такое же, как и для газовой цементации: в мелкосерийном и индивидуальном производстве — печи периодического действия шахтного типа, а в крупносерийном и массовом — безмуфельные агрегаты непрерывного действия (см. с. 104).

Режим подачи карбюризатора и аммиака влияет на состав газов в печи, а следовательно, и на содержание углерода и азота в нитроцементованном слое. Чтобы получить насыщение нитроцементованного слоя в требуемых пределах, при нитроцементации в агрегатах непрерывного действия применяют устройства для автоматического регулирования состава печной атмосферы. При использовании шахтных печей периодического действия в большинстве случаев пока применяют ручную регулировку.

С целью предотвращения хрупкости нитроцементованного слоя необходимо ограничивать подачу аммиака. Чем больше должна быть глубина слоя, тем меньше нужно вводить аммиака. Так, например, при нитроцементации в агрегатах непрерывного действия с использованием эндо- и экзотермической атмосферы при глубине слоя 0,2—0,4 мм подача аммиака должна быть не более 5—7%; при глубине 0,5—0,7 мм — не более 3—5%; при глубине 0,8—1,1 мм — не более 1-2%.

При нитроцементации в шахтных печах с использованием смеси аммиака и необработанного природного газа с целью предотвращения саже- и коксообразования содержание аммиака повышается до 25% и более.

Для получения наилучших эксплуатационных свойств деталей суммарное содержание углерода и азота в слое должно быть в пределах 1 —1,6%, в зависимости от состава стали. При этом содержание углерода может быть от 0,65 до 1,15%.

При обработке деталей из легированных сталей не следует стремиться к повышенному содержанию углерода и особенно азота в слое, так как это приводит к увеличению количества остаточного аустенита после закалки, и в результате твердость слоя снижается. Закалкой с повторного нагрева можно снизить содержание остаточного аустенита и тем самым повысить твердость слоя.

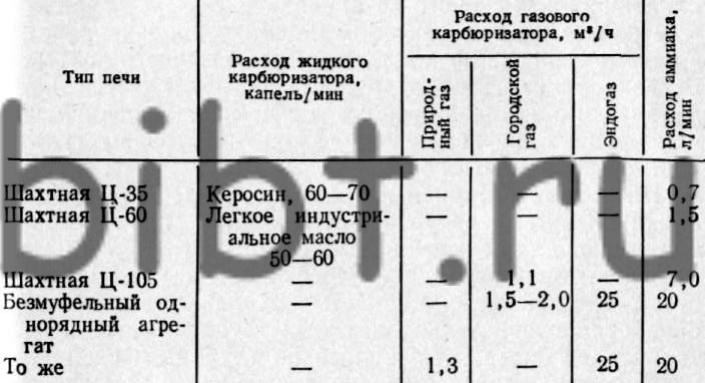

В табл. 9 приведены примерные данные по расходу карбюризаторов и аммиака при нитроцементации для печей различного типа.

Таблица 9 Нормы расхода карбюризаторов и аммиака при нитроцементации

После нитроцементации обычно производится непосредственная закалка с предварительным подстуживанием до закалочной температуры — 800—820 °С. Для уменьшения коробления деталей охлаждение рекомендуется проводить в масле, нагретом до 180—200 °С. С этой же целью для крупных деталей можно применять ступенчатую закалку в горячих средах. Закалка с повторного нагрева используется лишь при обработке хромо-никелевых сталей типа 20Х2Н4А, 12ХН3А, когда для уменьшения количества остаточного аустенита перед закалкой необходим высокий отпуск. Следует, однако, помнить, что при повторном нагреве в обычной атмосфере происходит деазотирование и обезуглероживание, причем последнее еще сильнее, чем в цементованном слое. Это объясняется тем, что в присутствии азота скорость диффузии углерода увеличивается.

После закалки детали подвергают низкому отпуску при 160—210 °С.

Здесь уместно упомянуть об опыте Волжского автозавода, где допускают повышенное содержание остаточного аустенита в нитроцементованных шестернях (до 50% и более), что обеспечивает лучшую прирабатываемость и бесшумность в работе, не снижая других эксплуатационных свойств. На этом заводе нитроцементации подвергается основная масса деталей, обрабатываемых в термическом цехе (до 77% по массе). Доля цементуемых деталей составляет всего 2%.

На Волжском, Минском и других автозаводах при нитроцементации используется экзоэндотермическая атмосфера с пониженным содержанием водорода (20%). По экономичности, технологичности и регулируемости она является наилучшей. Пониженное содержание водорода в ней, кроме того, способствует повышению эксплуатационных свойств деталей.

Процесс нитроцементации на этих заводах проводят в автоматизированных агрегатах непрерывного действия. Регулирование газового режима осуществляется автоматически с высокой точностью с помощью специальных приборов — инфракрасных газоанализаторов-регуляторов.