| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Низкотемпературная нитроцементация.

Этот процесс, как и низкотемпературное жидкостное цианирование, применяют для повышения стойкости инструмента и долговечности деталей машин. Преимуществом его является отсутствие ядовитых цианистых солей и возможность обработки сравнительно крупных деталей. Нитроцементация дает более стабильный по глубине и свойствам упрочненный слой, однако по сравнению с жидкостным цианированием требует больше времени.

Процесс низкотемпературной нитроцементации получает в последние годы большое распространение в отечественной и зарубежной промышленности. В Советском Союзе его называют также низкотемпературным газовым цианированием и карбонитрированием. Зарубежные фирмы дают ему свои названия: в США — нитемпер, в ФРГ — никотирование и нитрок-процесс, в Японии — найтемпер и унините-процесс. Все они отличаются по виду применяемого углеродосодержащего газа. Так, например, при никотировании используется смесь из равных частей аммиака и эндогаза, при нитемпер-процессе — смесь из равных частей пропана и аммиака и т. д.

По окончании процесса проводится ускоренное охлаждение в масле или потоке защитного газа. Это предотвращает деазотирование.

Оборудование при низкотемпературной нитроцементации применяют такое же, как и при высокотемпературном процессе.

Инструментальные стали. В основном низкотемпературную нитроцементацию применяют для повышения стойкости режущего инструмента из быстрорежущих сталей. Наряду с этим такой обработке подвергают пресс-формы для литья под давлением из стали ЗХ2В8. Следует иметь в виду, что поскольку при нитроцементации трудно осуществить местный нагрев, исключается возможность обработки сварного инструмента.

Температура процесса устанавливается такая же, как и температура предшествовавшего отпуска. Для инструмента из быстрорежущей стали 550—560 °С. Выдержка в течение 2—3 ч при такой температуре дает слой толщиной 0,02—0,05 мм. Увеличение выдержки с целью получения более глубокого слоя сопровождается повышением хрупкости.

Перед нитроцементацией поверхность инструмента должна быть тщательно очищена и обезжирена. В необходимых случаях можно делать промывку бензином или 5%-ным раствором каустической соды при 80—90 °С. Затем инструмент устанавливают в приспособлениях или укладывают в корзины и загружают в печь, нагретую до рабочей температуры. В зависимости от размеров инструмента продолжительность выдержки устанавливается в пределах 1,0—2,5 ч.

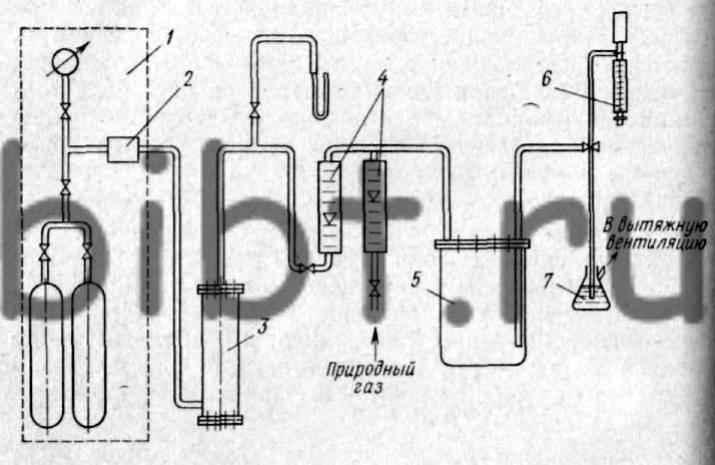

Низкотемпературной нитроцементации подвергают инструменты из быстрорежущих сталей Р9, Р12, Р6М5 и др. (фрезы, метчики, сверла, протяжки, развертки). Процесс осуществляется при 540—560 °С в газовой смеси, состоящей из 25% аммиака и 75% природного газа. Продолжительность выдержки 45—60 мин позволяет получить слой толщиной 0,02—0,04 мм с твердостью HV 1100, что на 150—200 единиц больше, чем до нитроцементации. На рис. 65 показана схема применяемой установки.

Рис. 65. Схема установки для низкотемпературной нитроцементации:

1 — аммиачная рампа; 2 — редуктор; 3 — осушитель; 4 — ротаметры; 5 — шахтная печь; 6 — диссоциометр; 7 — барботер

Конструкционные стали. Для придания необходимых механических свойств сердцевине детали перед нитроцементацией производят закалку и высокий отпуск. Рабочей средой служит смесь эндогаза, природного газа и аммиака. Можно также применять триэтаноламин. Температура процесса 550—600 °С, длительность выдержки 6—10 ч. Образующийся в этих условиях нитроцементованный слой обладает повышенной твердостью: в углеродистых сталях она достигает HV 250—350, а в легированных — HV 500—700. Однако главная цель такой обработки заключается не в повышении твердости, а в увеличении износостойкости и усталостной прочности деталей.

Американская фирма «Дженерал моторс» применяет низкотемпературную нитроцементацию для наиболее ответственных деталей автомобильного двигателя, в том числе и для коленчатого вала. В состав атмосферы, в которой проводится этот процесс, входят 15—40% аммиака, 5—15% науглероживающего газа, остальное — эндогаз. При температуре 570°С и продолжительности выдержки 5 ч получается слой толщиной 0,25 мм.