| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

4. ЗНАЧЕНИЕ СКОРОСТИ ОХЛАЖДЕНИЯ ПРИ ЗАКАЛКЕ. С-образные кривые для легированных сталей.

Крупноигольчатый мартенсит и остаточный аустенит.

Аустенитная структура неустойчива. Так, если взять сталь с 0,8% С, нагреть ее до аустенитного состояния, а затем быстро охладить до температуры 700°С, то не пройдет и минуты, как начнется распад аустенита и превращение его в перлит, наподобие того, как это происходит при медленном охлаждении стали.

Если и дальше поддерживать постоянную температуру 700°С, погрузив, например, для этого сталь в соляную ванну с такой температурой, то распад аустенита будет длиться примерно 8—9 мин, после чего весь углерод выйдет из раствора, и аустенит полностью превратится в перлит. Это так называемый изотермический распад аустенита, т. е. превращение его в перлит при постоянной температуре (изо — по гречески означает одинаковый, постоянный).

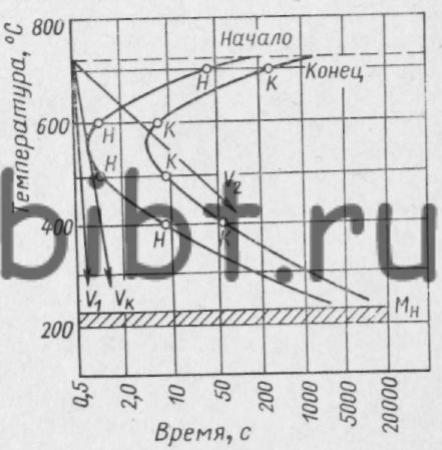

Если теперь проследить за таким же превращением аустенита при температуре 600°С, то окажется, что оно начнется через 1 с и закончится через 6—7 с. Но уже при температуре 400°С картина снова изменяется: начало распада наступит через 10 с, а конец — через 2,5—3 мин. Все это можно изобразить графически. Для этого на горизонтальной оси отложим время, а на вертикальной — температуру. Проведем горизонтальные линии на уровнях, соответствующих различным температурам от 200 до 700°С через каждые 100°. На эти линии нанесем точки: н — начало распада и к — конец распада аустенита для каждой температуры. Теперь соединим плавными кривыми одноименные точки и получим известные С-образные кривые (рис. 15). Как можно видеть, в интервале температур 550—600°С аустенит обладает минимальной устойчивостью, и не проходит и секунды, как начинается его распад с образованием перлитной структуры. При более низкой и при более высокой температурах устойчивость аустенита против распада оказывается выше. Это можно объяснить следующими причинами. С повышением температуры увеличивается устойчивость аустенита. Выше температуры 727°С он может существовать неопределенно долго. При понижении же температуры до 550—600°С устойчивость аустенита, т. е. время его существования до начала распада, уменьшается. Но уже, начиная от этой температуры, проявляется действие другого фактора — уменьшение подвижности атомов по мере снижения температуры. Это задерживает перестройку решетки и выход из нее углерода. В результате устойчивость аустенита повышается.

Рис. 15. С-образные кривые для углеродистой стали

Очевидно, для того чтобы избежать распада аустенита, охлаждение при закалке нужно проводить с такой скоростью, чтобы время пребывания стали в опасном интервале температур (550—600°С) было менее 1 с. Для этого необходимо, чтобы скорость снижения температуры при закалке была примерно 200°С/с, что легко достигается при охлаждении в воде. После прохождения опасного интервала минимальной устойчивости аустенита большая скорость охлаждения уже не нужна. В самом деле, как это видно по тому же графику, уже при температуре 300°С начало распада аустенита наступает, спустя более чем 2 мин.

Если на графике отмечать через каждую секунду температуру образца при закалке, а затем соединить эти точки, то получим линию, которая покажет падение температуры за каждую секунду или, иначе говоря, скорость охлаждения. При закалке в различных охлаждающих средах (воде, масле и др.) скорости охлаждения будут разными, а следовательно, углы наклона соответствующих линий на графике будут различными. Теперь проведем на графике линию, касательную к С-образной кривой. Очевидно, при такой скорости охлаждения продолжительность пребывания образца в опасной зоне минимальной устойчивости аустенита (550—600°С) будет меньше 1 с. В связи с этим распада аустенита не произойдет, и он превратится в мартенсит. Если скорость охлаждения будет меньше и соответствующая линия пересечет С-образную кривую (v2), то произойдет распад аустенита на ферритно-цементитную смесь, которая, как нам уже известно, называется перлитом. Закалка, следовательно, не получится. Если же скорость охлаждения будет больше (v1) и линия не пересечет С-образную кривую, то закалка на мартенсит будет обеспечена.

Минимальная скорость охлаждения, необходимая для закалки на мартенсит, называется критической скоростью закалки (vк).

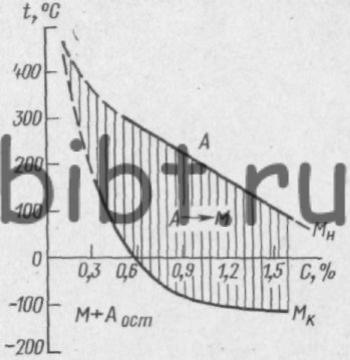

Превращение аустенита в мартенсит совершается с большой скоростью, но происходит не сразу по всему объему. Для того чтобы весь аустенит превратился в мартенсит, требуется некоторое время. Температура начала и конца мартенситного превращения зависит от химического состава стали (рис. 16). Для каждой марки стали оно начинается всегда при одной и той же температуре (Мн) и заканчивается при другой постоянной температуре (Мк) вне зависимости от скорости охлаждения.

Рис. 16. Влияние содержания углерода на температуру начала (Мн) и конца (Мк) мартенситного превращения

Для большинства сталей температура завершения мартенситного превращения лежит ниже 0°С. При закалке же охлаждение обычно проводят до комнатной температуры, поэтому не весь аустенит успевает превратиться в мартенсит. Часть его остается и носит название остаточного аустенита. Правда, количество его в конструкционных углеродистых сталях обычно невелико и не превышает 5—6%. При таком содержании остаточный аустенит по микроструктуре даже трудно выявить.

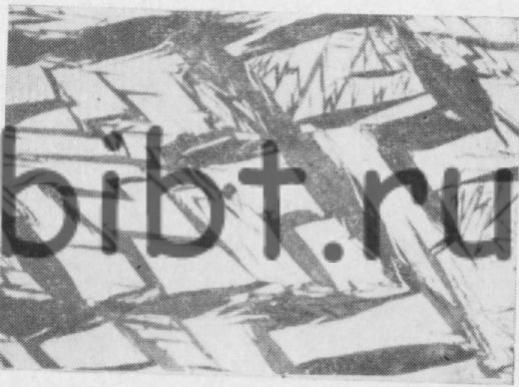

Как же получается, что аустенит с его гранецентрированной решеткой сохраняется и при комнатной температуре? Ведь раньше, в условиях замедленного охлаждения, как указано на с. 11, при снижении температуры ниже 727°С аустенит распадался с образованием ферритно-цементитной смеси — перлита. Все дело в том, что образующийся при быстром охлаждении мартенсит имеет больший удельный объем, и потому остаточный аустенит оказывается как бы сдавленным со всех сторон мартенситом. В условиях же всестороннего сжатия не могут происходить сдвиги, необходимые для перестройки атомной решетки из гранецентрированной в объемно-центрированную (рис. 17).

Рис. 17. Крупноигольчатый мартенсит (темные участки) и остаточный аустенит (светлые участки)

Известно, что для закалки легированных сталей требуется меньшая скорость охлаждения, чем для закалки углеродистых. Большая часть легированных сталей закаливается в масле, а некоторые — даже на воздухе. Это объясняется тем, что в легированных сталях аустенит более устойчив против распада вследствие действия легирующих элементов. Они так же, как и углерод, растворяются в аустените, с той лишь разницей, что атомы углерода располагаются внутри ячеек, или, как говорят, в междоузлиях атомной решетки железа, в то время как атомы легирующих элементов замещают атомы железа. Наряду с этим легирующие элементы, как и железо, могут образовывать химические соединения с углеродом, которые называются карбидами. В легированных сталях при распаде аустенита также образуется перлит, но в отличие от углеродистых сталей он состоит из карбидов и феррита.

Таким образом, для осуществления распада аустенита нужно, чтобы атомы углерода и легирующих элементов вышли из состояния твердого раствора и, сблизившись, образовали химическое соединение — карбид. Но дело в том, что атомы легирующих элементов обладают очень низкой подвижностью — в десятки тысяч раз меньшей, чем углерод. К тому же некоторые легирующие элементы, такие как вольфрам и молибден, тормозят перемещение (диффузию) углерода, а иные, как, например, хром и никель, замедляют перестройку атомной решетки железа. Благодаря этому аустенит в легированных сталях обладает большей устойчивостью, т. е. сохраняется до начала распада более длительное время. За это время сталь успевает охладиться до низкой температуры, при которой подвижность углерода становится ничтожно малой, и поэтому он уже не может выйти из состояния твердого раствора. Атомная решетка же перестраивается из гранецентрированной в объемно-центрированную, и углерод опять оказывается «насильственно» удержанным в твердом растворе. Таким образом возникает пересыщенный твердый раствор углерода в железе — мартенсит.

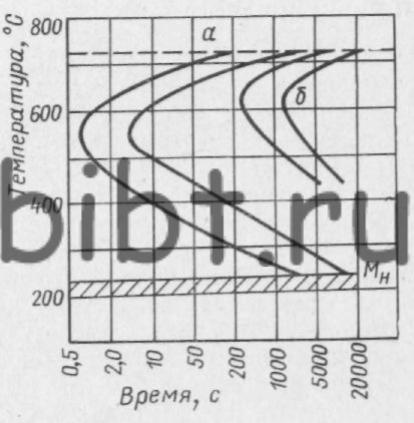

Графически большая устойчивость аустенита выражается тем, что С-образные кривые для легированных сталей располагаются на диаграмме значительно правее, чем для углеродистых (рис. 18). Линия, соответствующая критической скорости закалки, на такой диаграмме имеет небольшой наклон, т. е. скорость охлаждения, необходимая для закалки, в этом случае требуется меньшая. Благодаря этому детали из легированных сталей при закалке менее склонны к короблению и трещинам. В этом заключается одно из важных преимуществ легированных сталей перед углеродистыми.

Рис. 18. С-образные кривые для углеродистой стали (а) и для легированной хромистой стали (б)