| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Разработка технологического процесса и зависимость его от типа производства (продолжение)

Оборудование. Выбор оборудования для выполнения планируемой операции производится исходя из наличия его в цехе. При выборе оборудования следует исходить из следующих соображений: полное использование мощности выбранного станка при достаточно высокой производительности его; обеспечение указанных в чертеже точности и чистоты обработки заготовки.

Приспособление. Выбор приспособления для установки заготовки и крепления одного или нескольких инструментов зависит от количества заготовок. В единичном производстве используют универсальные приспособления, не требующие дополнительных расходов на их изготовление; в серийном производстве используют не только универсальные, но и специальные приспособления, если их изготовление окупается снижением расходов на обработку заготовки.

В массовом производстве окупаются самые сложные приспособления, даже специальные станки. Поэтому в массовом производстве имеются предназначенные для выполнения каждой операции свои приспособления.

В карте обычно указывается название или номер применяемого приспособления, присваиваемый технологическим бюро завода.

Режущий инструмент выбирают с учетом особенности обрабатываемой поверхности, материала заготовки и используемого оборудования.

Измерительный инструмент. В единичном производстве применяют обычно универсальный измерительный инструмент с точностью измерения, обеспечивающей точность замера в пределах допуска обработанной поверхности.

В серийном и массовом производствах применяют обычно калибры и точные измерительные приборы для периодического контроля *.

* Ассортимент применяемого измерительного инструмента и целесообразность его применения см.: А. Г. Долматовский. «Справочник технолога по обработке металлов резанием». Машгиз, 1962.

Припуск на сторону для данной операции или перехода равен слою металла, предназначенному для срезания. Если припуск на сторону срезается в один проход, он равен глубине резания. Припуск на последующую обработку является частью общего припуска на обработку.

Число проходов равно частному от деления припуска на сторону на глубину резания. Припуск, как правило, срезают в один проход, отступление от этого правила делают в случае недостаточной мощности или недостаточной жесткости станка, приспособления, резца, обрабатываемой заготовки.

Режим обработки (резания) включает глубину резания, подачу, число двойных ходов и скорость резания. При выборе режимов обработки в первую очередь устанавливают глубину резания, принимая во внимание главным образом жесткость обрабатываемой заготовки, затем выбирают подачу.

При известных глубине резания и подаче рассчитывают по формуле или выбирают по таблицам скорость резания. При одном известном показателе — глубине резания — даются различные скорости в зависимости от обрабатываемого материала и подачи.

Скорость резания, выбранная по таблицам или рассчитанная по формуле, является рекомендуемой скоростью, а в карту технологического процесса записывается действительная скорость резания, т. е. та, с которой должна производится обработка и которую можно осуществить на выбранном станке.

Для этого, подставив в формулу (3) рекомендуемую (см. таблицы по справочнику Долматовского) скорость резания, находят число двойных ходов и устанавливают его на станке. Но так как в большинстве случаев расчетное число двойных ходов не совпадает с возможным на станке, берут ближайшее, практически возможное число двойных ходов и по нему находят действительную скорость резания.

Таким образом, в карту технологического процесса записывается выбранная глубина резания, подача, число двойных ходов и скорость резания.

Мощность резания (эффективная) фиксируется в карте технологического процесса с целью выбора соответствующего станка или при необходимости изменения режима.

При недостаточной мощности станка уменьшают в первую очередь скорость резания, потом, если потребуется, подачу.

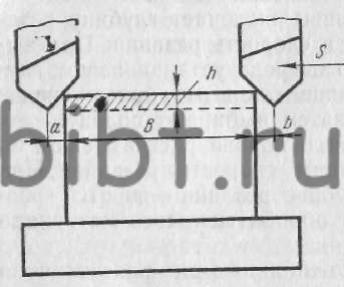

Ширина строгания есть путь, проходимый резцом или заготовкой в направлении подачи при выполнении прохода. В состав ширины строгания входит ширина обрабатываемой поверхности, величины врезания и перебега (рис. 124).

Рис. 124. Схема определения расчетной длины обработки:

а — длина перебега, b — длина врезания, h — припуск на обработку, В — ширина обрабатываемой заготовки, s — подача

Основное (технологическое) время — это время работы механизмов станка при выполнении одного перехода. Определяется оно по формуле (см. рис. 124):

где n— число двойных ходов в минуту; t — глубина резания.

Штучное время является временем изготовления одной детали на исправном оборудовании. В него входят: основное (технологическое ) время, вспомогательное время, время технического обслуживания, время организационного обслуживания, время на отдых и личные надобности.

Подготовительно-заключительное время — это время, которое затрачивается на подготовку к обработке партии заготовок (получение инструкции, инструментов, наладка станка, если она производится самим станочником, и т. д.), а также на действия, связанные с завершением обработки партии заготовок (сдача готовых деталей, инструментов и т. д.) *.

* Справочник нормировщика. Машгиз, 1963.

Норма времени на одну деталь Тобщ включает штучное время Тшт и подготовительно-заключительное время Тп.з.; определяют ее по формуле

где Тшт — штучное время, мин;

Тп.з — подготовительно-заключительное время, мин;

n — число деталей в партии.

Расценка. Поразрядная ставка за час работы умножается на норму времени на одну деталь и в карту ставится расценка за выполненную работу. Обычно ставится расценка раздельно за штучное время и за подготовительно-заключительное время.