| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Центробежное уплотнение песчано-смоляной смеси. Влияние уплотнения смеси на скорость отверждения формы или стержня.

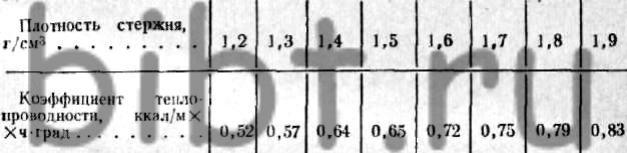

Центробежное уплотнение песчано-смоляной смеси влияет не только на прочностную характеристику стержней, но и на характер теплообмена между нагретой модельной оснасткой и смесью. С ростом плотности песчано-смоляной смеси увеличивается ее коэффициент теплопроводности (табл. 40), а это в свою очередь способствует увеличению скорости отверждения термореактивного связующего и повышению производительности оборудования.

40. Зависимость коэффициента теплопроводности смеси от величины плотности стержня

Рис. 98. Влияние уплотнения смеси на скорость отверждения формы или стержня

Данные рис. 98 показывают, что с увеличением плотности смеси от 1,2 до 1,9 г/см3 скорость отверждения формы или стержня 10 мм толщины при температуре 240° С увеличивается более чем в два раза. Одновременно с этим за счет более плотной упаковки зерен кварцевого песка улучшается чистота поверхности отливки, выполненной формой или стержнем. При бункерном и пескодувно-пескострельном способах изготовления оболочковых форм и стержней применяют дополнительные мероприятия, направленные на улучшение их качества: вибрация оснастки при формировании формы или стержня, диафрагменное уплотнение смеси, прессование смеси холодной или горячей половинкой модельной оснастки. Уплотнение песчано-смоляной смеси в период бункерного формирования оболочковых форм и стержней положительно сказывается на уменьшении брака их по рыхлоте и на увеличении скорости формирования формы и стержня.

Рис. 99. Зависимость прочностных свойств песчано-смоляной смеси от усилия прессования при формировании стержня или формы

Кроме того, прессование (рис. 99) резко повышает-прочность на разрыв плакированной 1 и неплакированной 2 смеси. Значительный прирост прочности достигается при повышении давления до 2 кгс/см2 (у плакированной смеси на 85%, а у неплакированной— на 17%); дальнейшее повышение давления увеличивает прочность незначительно. Для практических целей целесообразно применять прессующие усилия в пределах 2 кгс/см2. В табл. 41 приводятся данные по скорости формирования и прочности оболочковых форм и стержней, полученных при различных способах формирования.

Данные табл. 41 показывают, что наибольшая скорость формирования и прочность формы или стержня достигаются при прессовании горячей плитой. Последний метод с успехом применяют при изготовлении форм применительно к стопочной заливке.

41. Влияние способа формирования форм и стержней на их металлические свойства

| Способ формирования | Удельная прочность на изгиб, кг с/см2 | Скорость формирования, мм/с |

Свободная насыпка |

11,1 | 0,3 |

Свободная насыпка с вибрацией в течение 5 с . |

12,7 | 0,35 |

Свободная насыпка с диафрагменным уплотнением, давление 5 ат |

14,4 | 1.1 |

Надув со сбросом избытка смеси, давление при надуве 5 ат |

12,0 | 0,3 |

Надув с применением контрплиты, давление при надуве 5 ат |

12,0 | |

Свободная насыпка смеси с последующим прессованием холодной плитой; давление 5 ат |

16,1 | 1,1 |

Свободная насыпка смеси с последующим прессованием горячей плитой; давление 5 ат |

17,2 | 1,5 |