| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 55. ЛИТЬЕ В ОБОЛОЧКОВЫЕ ФОРМЫ

Оболочковая форма представляет собой две скрепленные рельефные полуформы с толщиной стенок 5—15 мм. Такие формы изготовляются из песчано-смоляной смеси, состоящей из мелкого кварцевого песка и фенольно-формальдегидной порошкообразной термореактивной смолы (пульвербакелита), которая используется в качестве связующего.

Процесс изготовления оболочковых форм основан на свойствах термореактивной смолы плавиться при нагревании и обволакивать зерна песка. При дальнейшем нагревании смола затвердевает и, связывая зерна песка, образует прочную оболочку.

Оболочковые формы изготовляются на специальных автоматических и полуавтоматических машинах.

В технологический процесс изготовления оболочек на установке с поворотным бункером входит несколько операций (рис. 102):

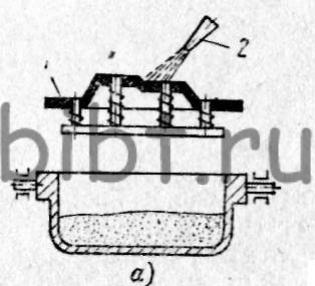

очистка металлической модельной плиты 1 и покрытие ее из пульверизатора 2 специальным термостойким разделительным составом для легкого отделения и снятия оболочки с модельной плиты (рис. 102, а);

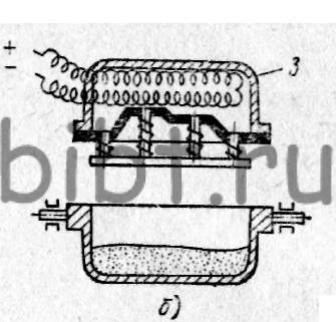

нагрев модельной плиты в электрической печи 3 до температуры 220—250° (рис. 102, б);

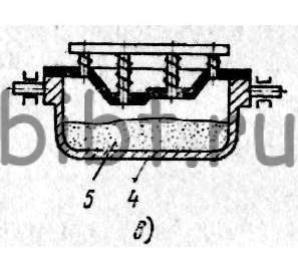

наложение и закрепление нагретой модельной плиты на поворотном бункере 4, содержащем песчано-смоляную смесь 5 (рис. 102, в);

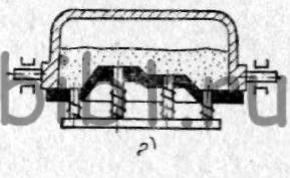

для формирования оболочки бункер с моделью поворачивают на 180°; при этом песчано-смоляная смесь падает на нагретую модельную плиту; в тонком слое смеси, прилегающем к модельной плите, смола от тепла плиты плавится и прочно связывает зерна песка, в результате чего формируется оболочка, которая точно копирует конфигурацию модельной плиты; толщина оболочки зависит от времени выдержки плиты под смесью и температуры нагрева модельной плиты (рис. 102, г);

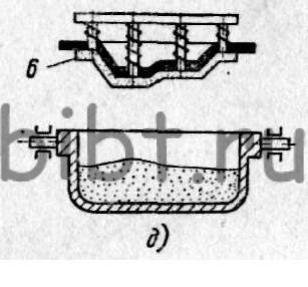

возврат бункера с модельной плитой в исходное положение, при этом удаляется излишняя песчано-смоляная смесь с модельной плиты, затем происходит снятие плиты с образовавшейся на ней оболочкой 6 (рис. 102, д);

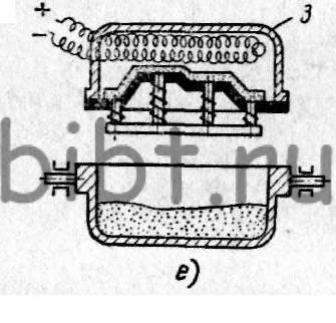

поворот модельной плиты на 180° и загрузка ее в электрическую печь для окончательного затвердения оболочки; этот процесс протекает при температуре 300—350° за 90—180 сек (рис. 102, е);

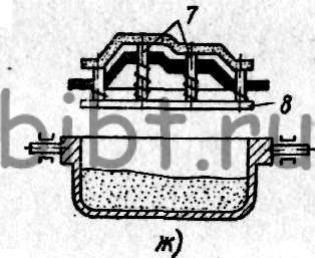

съем затвердевшей оболочки с модельной плиты с помощью системы выталкивателей, состоящей из выталкивателей 7 и толкательной плиты 8 (рис. 102, ж).

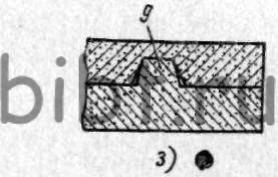

Рис. 102. Схема технологического процесса изготовления оболочковой полуформы

Аналогичным путем изготавливается вторая (парная) оболочковая полуформа. Полученные таким образом оболочковые полуформы после установки стержней спаривают по фиксаторам 9 (конусные впадины и выступы, выполняемые в полуформах (рис. 102, з). Оболочковые формы скрепляют скобами, струбцинами или склеивают. Иногда формы перед заливкой помещают в специальные контейнеры и засыпают металлической дробью или песком, иногда скрепляют в особых зажимах под грузом. После охлаждения отливок оболочковые формы легко разрушаются.

Методом оболочкового литья изготовляются отливки из стали, чугуна и цветных сплавов весом до 50 кг, при этом точность таких отливок по сравнению с отливками, изготовленными в песчаных формах, значительно выше и соответствует 5—7-му классу точности по ГОСТ 2689—54 с чистотой поверхности, соответствующей 7—4-му классам по ГОСТ 2789—59.