| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 56. ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

Метод получения литья по выплавляемым моделям широко распространен в массовом и серийном производстве.

Особенностью литья по выплавляемым моделям является получение неразъемных форм путем выплавления (выливания) из них легкоплавкого модельного сплава: парафина, церезина, стеарина и др. Данные сплавы плавятся при температуре 50—80°. Для изготовления модели расплавленный модельный состав запрессовывается в металлическую разъемную пресс-форму.

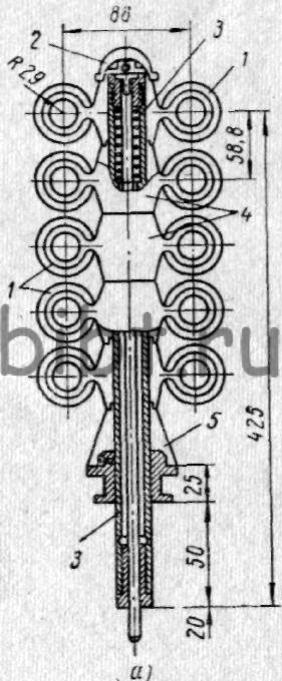

Пресс-форма изготовляется из стали или алюминиевых сплавов и имеет полость, которая по конфигурации и размерам точно соответствует модели. После затвердевания модельного состава пресс-форму раскрывают и извлекают модель. Обычно в одной пресс-форме таким путем изготовляют несколько моделей в виде блоков 1 (рис. 103, а), соединенных элементами литниковой системы 4. Затем комплект модельных блоков нанизывают на металлический стояк 3, собирая литниковыми частями в «елку». Верхняя часть стояка закрывается колпачком 2, который изготовляют из модельного состава и припаивают к литнику блока верхней модели.

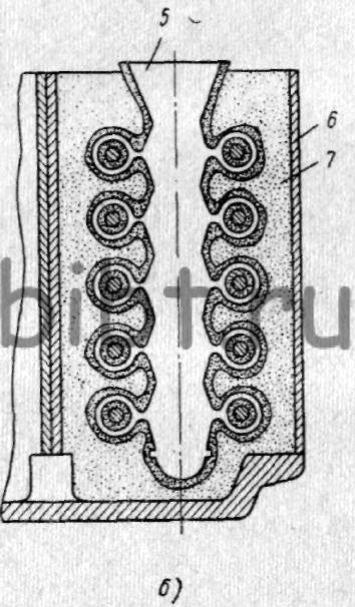

Рис. 103. Комплект выполняемых модельных блоков (елка) (а); литейная неразъемная форма для получения отливок по выплавляемым моделям (б)

Снизу на стояке устанавливается литниковая воронка 5. Собранные в «елку» модели покрываются 3—4 раза тонким слоем огнеупорной обмазки, которая состоит из пылевидного кварца или корунда и связывающего материала (этилсиликата, жидкого стекла).

После каждого покрытия «елку» для упрочнения посыпают сухим мелким кварцевым песком и просушивают или на воздухе при температуре 20—40° в течение 2,5 ч, или в камере воздушно-аммиачной сушки в течение 1 —1,5 ч. Полученная таким образом на легкоплавкой модели оболочка имеет толщину 3—5 мм. После сушки из комплекта моделей извлекают металлический стояк, а легкоплавкие модели вытапливают из оболочковых форм. При вытапливании «елки» ставят на поддоны воронками вниз для сборки в них модельного состава. Для вытапливания используется горячая вода с температурой около 90° или термическая печь с температурой 150°.

Изготовленную таким образом неразъемную форму 5 (рис. 103, б) устанавливают в жакет 6, с помощью вибратора плотно засыпают песком 7 и помещают в электрическую печь для прокаливания керамической оболочки при температуре 850—900°. В печах выжигаются остатки модельной смеси, а формы-оболочки после прокаливания приобретают необходимую прочность. Затем формы подаются на заливочный участок, где заполняются расплавом. В ряде случаев заливку производят центробежным способом. После охлаждения отливок формы выбиваются. Отливки отделяются от литниковой системы и поступают на зачистку, а литниковая система — на переплавку. Готовые отливки направляют на склад или в механообрабатывающие цехи.

Литье по выплавляемым моделям применяют при производстве отливок очень сложной конфигурации, требующих сложной механической обработки. Этот способ позволяет изготовлять отливки весом от 0,02 до 100 кГ с толщиной стенок от 0,5 до 10 мм.

Точность литья достигается 3—5-го классов, а чистота поверхности соответствует 4—7-му классам.