| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 72. Очистка отливок: во вращающихся барабанах, дробеметных, дробеструйных, пескогидравлических камерах, установках электрохимической очистки.

Удаление с поверхности отливок пригоревшей и приставшей формовочной и стержневой смеси производится во вращающихся барабанах, дробеметных, дробеструйных, пескогидравлических камерах, установках электрохимической очистки.

Очистка отливок во вращающихся (голтовочных) барабанах состоит из следующих операций: загрузки отливок от 70—80% объема барабана, засыпки мелкого скрапа или остроугольных звездочек в количестве 20—30% от веса очищаемых отливок, очистки отливок вращением барабана в течение 30—100 мин и выгрузки очищенных отливок.

Очистные вращающиеся барабаны изготовляют в виде цилиндра или параллелепипеда, которые устанавливают на две пустотелые цапфы. Внутри барабан защищают стальными листами с отверстиями для отсасывания пыли через одну из пустотелых цапф, вторая цапфа соединяется с приводом. Укладка отливок и скрапа производится через герметически закрывающееся загрузочное окно. При вращении барабана в результате трения отливок друг о друга и абразивного воздействия скрапа происходит очистка их поверхности.

Дробеметная очистка осуществляется за счет ударов о поверхность отливки стальных или чугунных дробинок, выбрасываемых колесом дробеметной турбинки с большой скоростью. Рабочее колесо диаметром 500 мм, имея восемь сменных лопаток, изготовленных из высокопрочного чугуна, вращается со скоростью 2250 об/мин и выбрасывает дробь со скоростью 70— 75 м/сек.

Дробь подается в центр вращающегося колеса и разбрасывается его лопатками. Расход дроби составляет 100— 130 кГ/мин.

Отливки очищают в камерах, имеющих одну или несколько дробеметных турбинок, стол для установки и вращения во время очистки отливок, механизм возврата и очистки дроби, защитное внутреннее покрытие стен камеры и вентиляционную систему. В таких камерах очищают средние и крупные отливки весом до 2000 кГ. Для увеличения производительности дробеметные камеры изготовляют проходного типа. В таких камерах отливки транспортируются подвесным конвейером. Очистка производится с помощью большого числа лопаточных колес, выбрасывающих дробь на подлежащие очистке участки поверхности отливки.

При дробеструйной очистке стальная или чугунная дробь, выходя из сопла, распыливается сжатым воздухом и, ударяясь о поверхность отливки, очищает ее. Устройство дробеструйных камер различается в зависимости от того, где (внутри или снаружи камеры) находится оператор, который производит очистку отливок. Дробеструйной очисткой в отличие от дробеметной можно очищать труднодоступные, закрытые внутренние полости отливок. К недостатку дробеструйной очистки относится большая дороговизна вследствие использования энергии сжатого воздуха, которая дороже электрической. В отдельных случаях совмещают оба метода: наружные поверхности отливок очищают дробеметной очисткой, внутренние — дробеструйной. Такие камеры называются дробеметно-дробеструйными. Дробеструйной очисткой очищают средние и крупные стальные и чугунные отливки, включая и те из них, которые имеют много закрытых труднодоступных внутренних полостей.

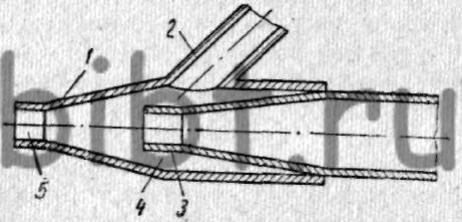

Пескогидравлическая очистка основана на инжектирующем действии струи воды, вытекающей с большой скоростью из сопла 3 (рис. 114) в выходной насадок 1 пескогидро-монитора. Вода подается под давлением 75—150 ати. В результате большого разряжения, создающегося в полости 4, смесь песка и воды (пульпа), подаваемая под низким давлением через ниппель 2, засасывается внутрь выходного насадка и с большой скоростью выбрасывается из отверстия 5. При попадании этой смеси на поверхность отливки песок пульпы, имея большую скорость и являясь абразивом, быстро и качественно очищает ее. Пескогидравлическим способом очищают средние и крупные стальные и чугунные отливки.

Электрохимическая очистка основана на катодном восстановлении окислов железа, пригара и окалины в электролите из расплавленного технического каустика при температуре 400—500°. Анодом служит корпус ванны. При пропускании тока низкого напряжения (5—10 в) поверхность отливок — катодов очищается в результате электрохимического взаимодействия окислов кремния и железа, образующих пригар и окалину с едким натром.

Рис. 114. Схема пескогидромонитора