| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 57. ЛИТЬЕ ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ в кокиль

Из магниевых сплавов в кокилях изготовляют отливки с толщиной стенки 3,5 мм (оптимальная толщина стенки 5—10 мм). В кокили отливают отливки массой до 30 кг и больше.

Для литья магниевых сплавов используют кокили с различными плоскостями разъема. Чаще всего применяют кокили с вертикальной плоскостью разъема. При изготовлении отливок с большими горизонтальными поверхностями предусматривают кантовку кокиля после заливки в него расплава.

Для оформления отверстий и внутренних полостей в отливках из магниевых сплавов МЛ7-1, МЛ9, МЛ11, МЛ12, МЛ14 и ВМЛ3 широко применяют металлические стержни.

Недостатком магниевых сплавов является их склонность к окислению. Процесс окисления происходит особенно интенсивно при заливке расплава в кокиль.

Производство отливок из магниевых сплавов имеет некоторые особенности. Широкий интервал кристаллизации большинства магниевых сплавов в сочетании с малой плотностью, низким теплосодержанием и гидростатическим давлением затрудняет питание отдельных мест отливки и приводит к образованию макро- и микрорыхлот.

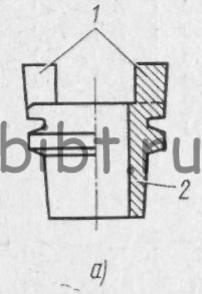

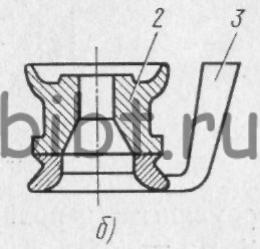

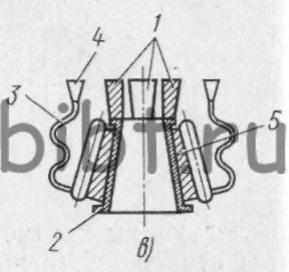

Рис. 43. Литниковые системы, применяемые при изготовлении отливок из магниевых сплавов:а — верхняя, б — сифонная, в — вертикально-щелевая; 1 — прибыль, 2 — отливка, 3 — стояк, 4 — воронка, 5 — щелевой питатель

Поэтому для производства отливок из магниевых сплавов всегда предусматривают применение прибылей.

Верхнюю литниковую систему (рис. 43, а) применяют для литья небольших по высоте толстостенных отливок.

Сифонные (рис. 43, б) литниковые системы используют для производства отливок высотой до 200 мм, имеющих сложную конфигурацию.

Вертикально-щелевую (рис. 43, в) литниковую систему применяют в основном для производства сложных и высоких тонкостенных отливок.

При изготовлении крупногабаритных тонкостенных отливок с использованием щелевой литниковой системы часто возникает необходимость в ускоренной заливке расплава. В этом случае производят заливку в кокиль с одновременным использованием двух литниковых систем.

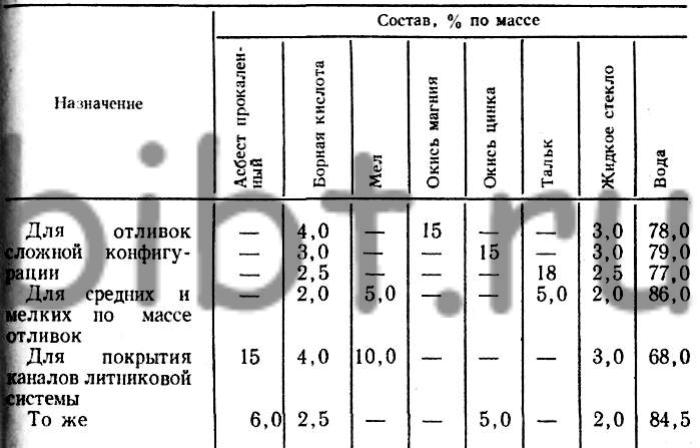

Кроме универсальной краски (см. табл. 11) для кокилей могут быть применены также краски, составы которых приведены в табл. 14.

Перед заливкой расплава кокиль должен быть нагрет до 250—350°С. Если используют металлические стержни, нагрев кокиля должен производиться до температуры 300—450°С.

14. Составы красок для

кокилей при литье магниевых сплавов

Расплав в зависимости от толщины стенки и габаритов получаемой отливки заливают в кокиль при температуре 680—740°С. Для получения тонкостенных отливок кокили заливают расплавом высокой температуры.

Заливку магниевых сплавов в кокиль производят ковшами или дозаторами. Особенности разливки магниевых сплавов следующие. После достижения расплавом заданной температуры разливочный ковш вначале подогревают докрасна в тигле с расплавленным флюсом, а затем медленно погружают в рабочий тигель с расплавом, отводя в сторону флюс с поверхности расплава. После этого ковш вынимают из тигля и приступают к заливке расплава.

Для предотвращения горения на воздухе и образования окислов при заливке расплав припыливают специальным распылителем смесью порошка серы с борной кислотой, которые должны быть смешаны в отношении 1:1.

Чтобы исключить возможность попадания флюса в полость кокиля, в ковше после заливки оставляют некоторое количество расплава (не менее 10% от вместимости ковша). Зеркало залитого расплава в прибыли и стояке присыпают пылевидной серой или формовочной смесью.

Основную часть отливок из магниевых сплавов подвергают термической обработке, которая повышает механические свойства и обрабатываемость сплавов. Чаще всего термообработку производят по режиму Т6 и Т61 (закалка с последующим старением) и режиму Т1 (искусственное старение).