| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Твердомер ТК-3. Обозначения твердости металлов.

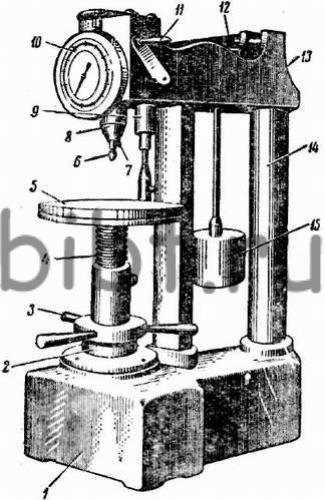

Нашей промышленностью выпускаются также твердомеры ТК-3, широко используемые в заводской практике (рис. 11).

Рис. 11. Твердомер ТК-3:

1 - основание, 2 - втулка, 3 - маховик, 4 - подъемный винт, 5 -столик, 6 - алмазный наконечник, 7 - винт, 8 - шпиндель, 9 - масляный амортизатор, 10 - индикатор, 11-рукоятка, 12 - рычаг, 13 - корпус, 14 - стойки, 15 - груз

Твердомер ТК-3 предназначен для определения твердости металлов методом вдавливания алмазного конуса или стального шарика. Глубина, на которую проникает алмазный конус или стальной шарик под действием двух последовательно приложенных нагрузок, характеризует твердость испытуемого металла.

На приборе рекомендуется производить испытания твердости металлов в следующих пределах: по шкале С от 20 до 70, по шкале В от 25 до 100.

Прибор имеет основание 1 и корпус 13, скрепленные между собой двумя стойками 14.

На основании смонтирована втулка 2, в которой с помощью маховика 3 перемещается подъемный винт 4. На винт устанавливается столик 5 для испытуемых деталей.

В корпусе 13 монтируется рычажная система 12 прибора, узел шпинделя 8 и индикатор 10. В шпиндель 8 вставляется алмазный наконечник 6 или оправка со стальным шариком 1/16". Предварительная нагрузка создается пружиной, которая поджимает испытуемую деталь к наконечнику. Полная нагрузка передается на наконечник 6 от груза 15.

Приложение нагрузки осуществляется поворотом рукоятки 11 в противоположную от себя сторону. А плавность приложения нагрузки обеспечивается масляным амортизатором 9. Величину нагрузки определяют по индикатору 10. Одно деление индикатора соответствует 0,002 мм.

На испытуемой и опорной поверхностях не должно быть трещин, грубых следов обработки, царапин, выбоин, грязи, смазки или каких-либо покрытий.

По табл. 2, в зависимости от твердости испытуемого образца, выбирают шкалу твердости, нагрузку и вид наконечника.

Таблица 2 Обозначения твердости металлов

| Примерная твердость HB | Обозначение шкалы | Вид наконечника | Нагрузка, кгс | Обозначение твердости HB | Допускаемые пределы |

| 60-230 | B | Стальной шарик | 100 | HRB | 25-100 |

| 230-700 | C | Алмазный конус | 150 | HRC | 20-67 |

| Свыше 700 | А | Алмазный конус | 60 | HRA | Свыше 70 |

По выбранной шкале подбирают грузы, устанавливают и закрепляют винтом 7 соответствующий наконечник. На стол помещают испытуемый образец и вращением маховичка 3 по часовой стрелке поджимают его к наконечнику до тех пор, пока малая стрелка индикатора не станет против красной точки, а большая - в пределах пяти делений от вертикальной оси.

Вращая шкалу индикатора, нужно установить ноль шкалы С (черной шкалы) против конца большой стрелки индикатора.

Испытуемый образец вращением маховика 3 против часовой стрелки опускается и производится испытание на новом месте. Каждую деталь рекомендуется подвергать испытанию не менее трех раз. Первые два испытания после смены шарика или алмаза в расчет не принимаются.

На приборе допускаются испытания образцов с твердостью по шкале С не более 67 единиц.

При твердости более 67 единиц на кончике алмаза создается слишком большое давление и он может разрушиться.

Определять твердость стальным шариком по шкале В необходимо на мягких металлах с наибольшей твердостью 100 единиц по этой шкале. При более высокой твердости испытание шариком становится недостаточно точным, ввиду малой глубины проникновения шарика в металл (менее 0,06 мм). Кроме того, при испытании твердых поверхностей шарик может деформироваться.

На приборе не разрешается испытывать:

а) неоднородные по структуре сплавы;

б) хрупкие изделия и изделия, имеющие на поверхности раковины, следы грубой обработки и другие дефекты;

в) изделия, которые могут пружинить или деформироваться под действием нагрузки (например, тонкостенные трубы), так как деформация исказит результаты испытания;

г) криволинейные поверхности при радиусе кривизны менее 5 мм, так как алмаз может соскользнуть с криволинейной поверхности.

Прибор должен постоянно содержаться в полном порядке и чистоте. После окончания работы прибор следует протереть, алмазный наконечник снять и уложить в специальный футляр, шариковый наконечник можно оставить в шпинделе прибора, а сам прибор покрыть чехлом. Особое внимание следует обращать на чистоту подъемного винта, опорных столиков, гайки винта, направляющей втулки и других деталей, которые не менее одного раза в месяц должны промываться авиабензином.