| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Процесс шабрения. Приемы шабрения: от себя, на себя, на себя по способу А. А. Барышникова. Качество шабрения.

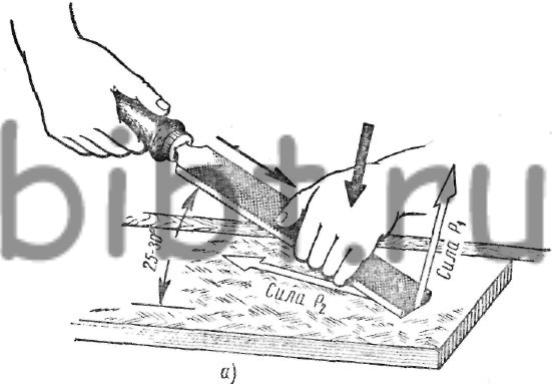

Процесс шабрения. Заключается в постепенном снятии окрашенных выступов. При шабрении шабер берут в правую руку за рукоятку, а левой рукой нажимают на него (рис. 164).

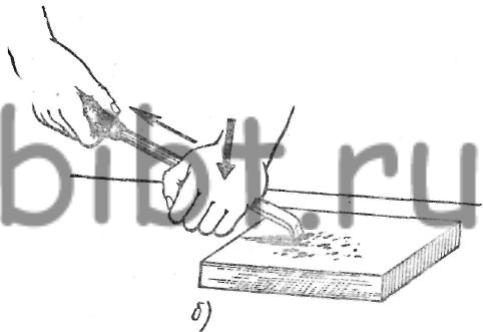

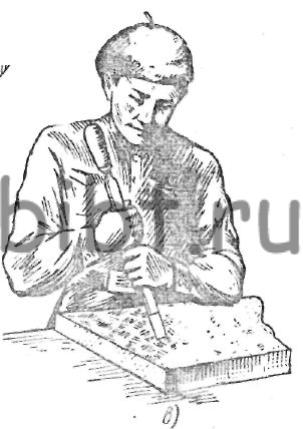

Рис. 164. Приемы шабрения: а - от себя, б - на себя, в - на себя по способу А. А. Барышникова

Шабер по отношению к обрабатываемой поверхности устанавливают под углом 25-30°, при. этом угол резания получается тупой (30 + 90= 120°). Металл снимается скоблением. Рабочим ходом при шабрении является движение вперед, от себя (при работе плоским шабером с отогнутым вниз концом - движение назад, на себя). При движении назад шабер надо приподнимать.

Метод шабрения от себя имеет ряд недостатков, так, например:

а) при рабочем ходе шабер сильно врезается в тело шабруемой детали, вследствие чего стружка имеет неодинаковое сечение. Поверхность получается неровной и рваной;

б) в конце каждого движения от шабера остаются заусенцы, которые приходится дополнительно шабрить.

Слесарь А. А. Барышников применяет шабер новой конструкции, отличающийся от обычных большей длиной (до 500 мм), что допускает возможность шабрения на себя.

При шабрении по этому методу шабер устанавливается к обрабатываемой поверхности не под углом 30°, как это делается при шабрении методом от себя, а под углом 75-80°. Второй конец шабера деревянной ручкой упирается в плечо рабочего.

Шабер следует брать за стержень левой и правой руками в обхват.

Преимущества этого метода состоят в следующем:

а) увеличенная длина шабера позволяет использовать, кроме рук, также и плечо работающего. Помимо этого, длинный шабер пружинит, поэтому режущая часть его врезается в металл и выходит из металла плавно. Поверхность в этом случае получается более ровная, без рванин;

б) как показал опыт, метод шабрения на себя значительно производительнее метода шабрения от себя.

В тех случаях, когда требуется получить более гладкую поверхность, рекомендуется шабрение вести в три приема (черновое, получистовое и чистовое).

Черновое (предварительное) шабрение заключается в грубой обработке поверхности: удаляются следы и риски предшествующей обработки. Работа выполняется шабером шириной 20-30 мм, длина рабочего хода 10-15 мм. Направление шабера надо все время менять, причем так, чтобы последующий штрих шел под углом 90° к предыдущему. За один ход шабера снимается стружка толщиной 0,02-0,05 мм. Шабрение производится до тех пор, пока не исчезнут видимые риски. Качество шабрения проверяют на краску, которую наносят на проверочную плиту. После наложения и движения плиты видны выступающие места, которые снова шабрят.

Получистовое (точечное) шабрение заключается в снятии только серых, т. е. наиболее выступающих мест, выявляющихся после проверки на краску. Шабрение производят плоским узким шабером шириной 12-15 мм; длина хода шабера от 5 до 10 мм; за один ход шабера снимается стружка 0,01- 0,02 мм.

Чистовое (отделочное) шабрение производится при необходимости получения очень точных изделий. При легком нажиме на шабер снимается тонкая стружка (менее 0,01 мм). Применяются шаберы шириной от 5 до 12 мм, длина хода шабера 3-5 мм (мелкие штрихи).

Перекрестное шабрение выполняется для улучшения внешнего вида поверхности (нанесение «мороза»). Осуществляется оно короткими штрихами.

При шабрении применяются пасты ГОИ (Государственного оптического института). При пользовании пастой ГОИ улучшается качество работы и увеличивается производительность труда.

Пасты ГОИ подразделяются на грубые с режущей способностью 45; 40; 35; 30; 25 и 18 мк.; средние с режущей способностью 17; 15; 10 и 8 мк; тонкие с режущей способностью 7; 6; 4 и 1 мк.

При шабрении применяют грубую пасту, гораздо реже среднюю. После первого перехода шабрения наносят разведенную керосином пасту на проверочную плиту, накладывают последнюю на поверхность изделия и начинают притирку. Притирку ведут до тех пор, пока паста из зеленой не превратится в черную массу. Вытерев начисто шабруемую поверхность, снова наносят пасту и повторяют процесс притирки 3-4 раза.

Вытерев начисто шабруемую поверхность, разбивают широкие блестящие пятна шабером и еще раз Производят притирку пастой. Притирку продолжают до тех пор, пока не получат требуемую точность шабрения.

Качество шабрения определяют по числу пятен (точек) при наложении проверочной рамки с квадратным отверстием 25X25 мм.

В зависимости от назначения деталей шабрение считается законченным при различном количестве пятен, приходящихся на площадь квадрата со стороной 25 мм.

Например, на деталях металлорежущих станков (станины, столы, каретки, суппорты и т. д.) должно быть 8-16 пятен, проверочных плитах и линейках-20-25 пятен, инструментах и измерительных приборах - 25-30 пятен и т. д.