| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Производство стали в электропечах. Дуговая электрическая печ. Индукционная печь. Роторные печи.

Наиболее совершенным способом производства стали является выплавка ее в электроплавильных печах. Основные преимущества этих печей заключаются в следующем:

1. В плавильном пространстве температура достигает 2000°, что способствует удалению вредных примесей: кислорода, серы и фосфора, а также неметаллических включений (сталь, полученная таким способом, по химическому составу лучше мартеновской).

2. Можно выплавлять любые сорта стали с содержанием заданного количества различных элементов и таких, как хром, никель и даже молибден, ванадий, вольфрам, титан и др.

3. Обеспечивается точность и простота регулирования температур.

4. Значительно уменьшается угар металла и легкая окисляемость легирующих элементов.

Выплавку стали производят в дуговых и индукционных электрических печах, а также роторных. Наибольшее распространение имеют дуговые электрические печи.

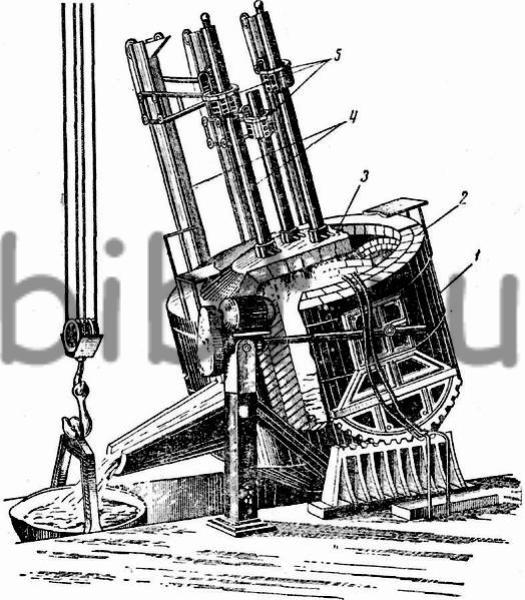

Рис. 18. Дуговая электрическая печь:

1 — корпус, 2 — футеровка, 3 — съемный свод, 4 — электроды, 5 — электрододержатели

Дуговая электрическая печь (рис. 18) состоит из стального клепаного цилиндрического корпуса 1, выложенного внутри огнеупорным кирпичом 2, съемного свода 3 с отверстиями, в которые пропущены соединенные проводниками с вторичной обмоткой трансформатора графитовые или угольные электроды 4. Графитовые электроды более устойчивы при высоких температурах и имеют меньшее электросопротивление, чем угольные, и поэтому их применение в электроплавильных печах более целесообразно. Число электродов соответствует числу фаз. Длина электродов достигает 2 м. Электроды укрепляются в электрододержателях 5 и с помощью передачи могут перемещаться вверх и вниз и опускаться до верхнего уровня металла. Расстояние между электродами и металлом в печи должно быть определенным. При работе расстояние поддерживается подъемом или опусканием электродов вручную или автоматически. Внизу электропечь ограничена подом. Ток проходит через электрод и ванну и возвращается через другой электрод. Таким образом, ток замыкается, и образуется электрическая дуга между электродом и загруженным в печь металлом. Тепло от этих дуг нагревает загруженные в печь материалы, которые, нагреваясь, плавятся. Кожух печи установлен на червячной передаче, так что для удаления шлака он может наклоняться на 10—15° в сторону сливного желоба.

Современные дуговые печи строятся емкостью от 0,5 до 180 т. Наибольшее распространение имеют печи емкостью до 80 т. Продолжительность плавки в печах 3—6 час.

Ввиду высокой стоимости электроэнергии в электропечах, как правило, выплавляется только высококачественная сталь.

В целях повышения производительности электрических печей и снижения стоимости стали предусмотрено производство электростали с помощью дуплекс-процесса, заключающегося в выплавке металла последовательно в двух плавильных агрегатах: основном конверторе и электропечи или в электропечи и мартеновской печи. Экономическая и технологическая целесообразность расплавления и предварительного удаления вредных примесей в первом агрегате и окончательная переработка металла во втором агрегате очевидны: повышается производительность, улучшается качество стали и уменьшается расход электроэнергии.

Индукционная печь высокой частоты состоит из огнеупорного тигля, окруженного тепловой изоляцией, и находящегося внутри змеевика в виде медной трубки, по которой течет, вода для охлаждения. При прохождении по змеевику переменного тока высокой частоты в металле, находящемся в тигле, образуются вихревые токи большой силы, быстро нагревающие металл до плавления. Вихревые токи энергично перемешивают металл, способствуя этим очищению его от примеси.

Плавка стали в индукционных печах обеспечивает следующие преимущества: быстроту плавки, незначительное окисление шихты, небольшой угар, быстрое получение высоких температур.

Недостатком этих печей является большая стоимость их, а также высокие требования, предъявляемые к стойкости и прочности тиглей, изготовление которых сложно. Все это препятствует широкому внедрению высокочастотных печей. Такие печи применяют только для изготовления наиболее ценных и ответственных сортов сталей.

Роторные печи. В настоящее время сталеплавильная техника пополнилась замечательным новшеством. На Нижнетагильском металлургическом комбинате установлена опытная роторная — вращающаяся печь. Наружные очертания ее напоминают бетономешалку. Печь имеет три отверстия: загрузочное, для отвода продуктов горения и для выпуска металла. Роторная печь работает без топлива, оно необходимо только для разогревания печи после ремонта или в случае длительной остановки агрегата, чтобы предохранить от остывания рабочее пространство. Главную роль в процессе варки играет кислород. Роторная печь очень экономична: не требует огромного помещения и длительных сроков строительства; стоимость установки намного меньше стоимости мартеновской печи. Роторная печь позволяет выплавлять сталь с широкими пределами содержания углерода.

Выход годного металла из роторной печи составляет значительно больший процент, чем при конверторном производстве стали, а кислорода расходуется гораздо меньше.

Обслуживают роторную печь всего три человека. Роторная печь вращается медленно — от 0,2 до 1 оборота в минуту. В разогретую печь загружают руду и известь, затем заливают жидкий чугун и в жидкую массу металла поверху подают кислород. От загрузки печи до выхода стали проходит 50—60 мин, следовательно, роторная печь позволяет производить не менее 24 плавок за сутки.