| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Предыдущая Оглавление книги Следующая

4. Раскрой материала. Определение рационального раскроя полосы (ленты) при штамповке.

Рабочая схема раскроя материала при вырубке круглых деталей. Экономичный раскрой материала для деталей сложной формы.

Определение рационального раскроя

полосы (ленты). Рациональный раскрой полосы (ленты) характеризуется

коэффициентом использования материала η (в

%) и определяется по формуле: η =(Fд/Fз)*100,  (53)

(53)

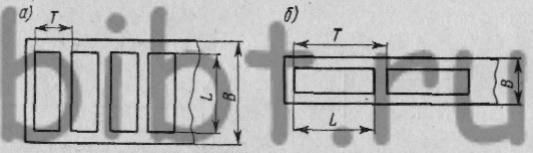

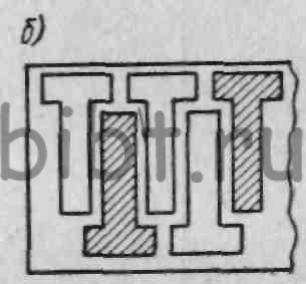

Рис. 16. Раскрой материала: а — рекомендуемый; б — нерекомендуемый

где Fд — площадь штампуемой детали в мм; Fз — площадь заготовки, необходимой для изготовления штампуемой детали;

Fз=TB, (54)

где Т — шаг между деталями в мм; В — ширина полосы в мм.

Раскрой можно применять простой для одной детали и комбинированный - для нескольких деталей. Прямоугольные детали лучше располагать меньшей стороной вдоль полосы, чтобы по длине полосы поместилось большее число деталей (рис. 16). Это дает экономию материала при разрезке листов на полосы и, кроме того, повышает производительность штамповки.

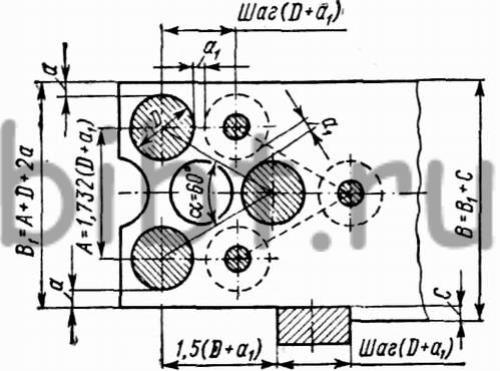

С целью экономии материала круглые и многоугольные детали целесообразно располагать в несколько рядов в шахматном порядке. Однако стоимость многорядных штампов выше, чем однорядных, поэтому для серийного производства они могут оказаться экономически невыгодными.

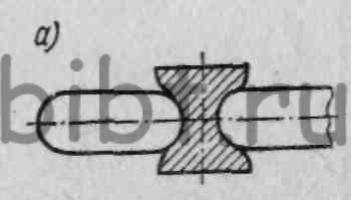

Схема раскроя при вырубке круглых деталей с указанием расположения пробивных и вырубных пуансонов, а также шагового ножа приведена на рис. 17.

Рис. 17. Рабочая схема раскроя материала при вырубке круглых деталей

Коэффициент использования материала ![]() (в

%) при штамповке круглых деталей определяется:

(в

%) при штамповке круглых деталей определяется:

при многорядном расположении круглых деталей в шахматном порядке (см. рис. 17)

![]()

![]() (55)

(55)

при однорядном расположении деталей ![]() (56)

(56)

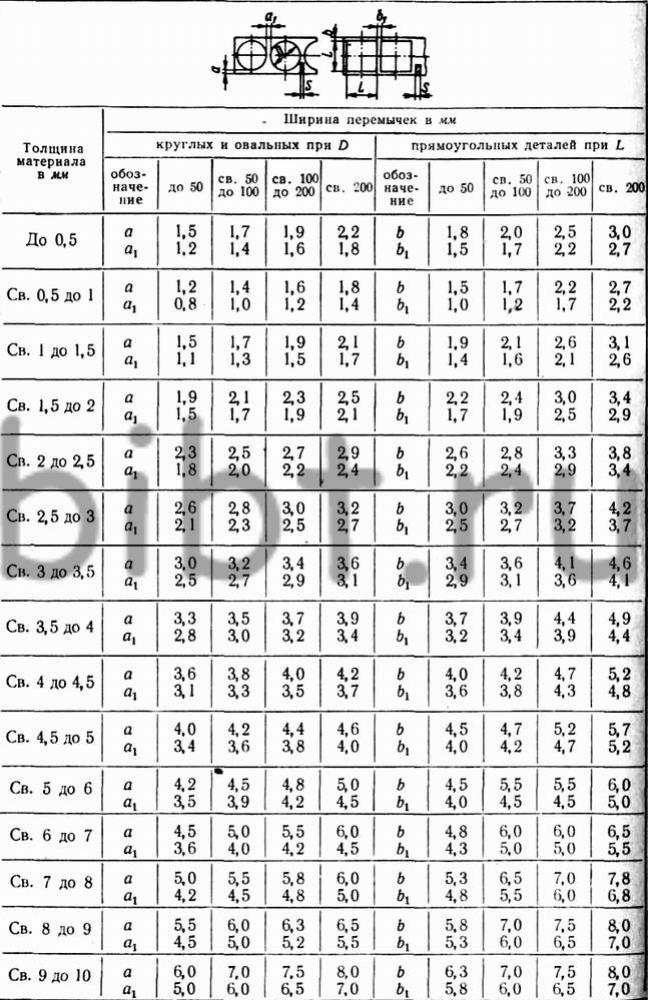

где η — число параллельно расположенных рядов; D — диаметр детали в мм; а и a1 — ширина перемычек по краям полосы и между деталями (см. табл. 3) в мм.

Экономное расположение деталей со сложной конфигурацией профиля определяют графически. Из плотной бумаги вырезают два-три шаблона по контуру штампуемой детали и находят вариант расположения деталей на полосе, при котором коэффициент использования материала будет наибольшим.

В тех случаях, когда экономичность раскроя одинакова при различном расположении деталей на полосе, следует принимать вариант с более широкой полосой, так как это дает экономию на разрезке листа. Косой раскрой усложняет проектирование и изготовление штампа, поэтому его следует применять лишь в серийном производстве.

Рис. 18. Экономичный раскрой материала для деталей сложной формы

Рис. 19. Экономичный раскрой материала для деталей простой формы: а — при малоотходной штамповке; б — при безотходной штамповке

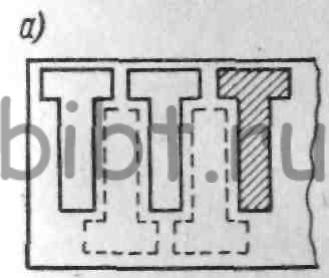

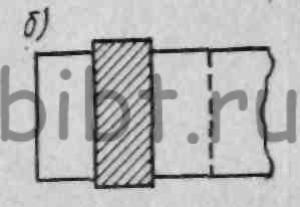

Большую экономию материала при штамповке деталей сложной формы дает их встречное расположение. Штамповка может производиться следующими способами.

1. Поворотом полосы на 180° после прохода первого ряда (рис. 18, а). Недостаток этого способа — снижение производительности штамповки вследствие искривления полосы после вырезки первого ряда и образующихся на ней заусенцев, которые могут травмировать руки рабочего. Данный способ применим в основном при штамповке в открытых штампах и при толщине материала от 0,5 до 1, 5 мм.

2. Применением двухпуансонного штампа (рис. 18, б). При этом способе увеличиваются габариты штампа и стоимость его изготовления, а следовательно, и себестоимость деталей.

Наибольшую экономию материала получают при безотходной и малоотходной штамповке (рис. 19). Недостаток этого способа — малая точность образуемого контура (не выше 7-го класса при штамповке материала толщиной до 1 мм).

В табл. 12 приведены примеры раскроя с отходами полос, в табл. 13 — примеры малоотходного и безотходного раскроя.

12. Примеры раскроя с отходами

| Тип раскроя | Эскиз | Область применения |

| Прямой |  |

Для деталей простой геометрической формы (прямоугольной, круглой, квадратной) |

| Наклонный |  |

Для деталей Г-образной или другой сложной конфигурации, которые при прямом расположении дают большие отходы металла |

| Встречный |  |

Для деталей Т-, П-, Ш-образной конфигурации, которые при прямом и наклонном расположении дают большие отходы металла |

| Комбинированный |  |

Для двух различных деталей, одинаковых по толщине и марке металла, в крупносерийном и массовом производстве |

| Многорядный |  |

Для деталей небольших размеров в крупносерийном и массовом производстве |

| С вырезкой перемычек |  |

Для мелких и узких деталей (часовые стрелки и подобные детали) или для последовательной вытяжки в ленте в крупносерийном и массовом производстве |

Раскрой полосы для деталей, подвергаемых гибке. При вырубке деталей, подвергаемых гибке в двух направлениях с малыми радиусами закругления, линии гибки следует располагать под углом 45° от направления волокон материала, даже если экономичность раскроя понизится (рис. 20, а).

При вырубке деталей, подлежащих в дальнейшем гибке в одном направлении, их следует располагать так, чтобы минимальный угол между линией гибки и направлением волокон составлял не менее 30° (рис. 20, б). Исключение допускается при гибке деталей из очень пластичных материалов (отожженные медь, латунь и алюминий).

Ширина перемычек при вырубке. Ширина перемычек между деталями по краям полосы зависит от толщины материала, формы и размеров детали. Рекомендуемые значения ширины перемычек при вырубке приведены в табл. 14. При пользовании этой таблицей необходимо учитывать следующее:

1) при вырубке с поворотом полосы надо величины перемычек увеличивать на 50% по сравнению с приведенными данными;

2) ширину кромки, обрезаемой шаговым ножом, принимать равной величине перемычки b1

3) при вырубке неметаллических материалов ширину перемычек увеличивать на 50% по сравнению с табличными данными;

4) при вырубке на пластинчатых штампах ширину перемычек принимать в 1, 5— 2 раза больше рекомендуемых в таблице значений;

5) при многорядной вырубке перемычки между деталями а1 и b1 рассчитывать исходя из размера детали, а по краям полосы величины a и b определять по ширине полосы;

6) при вырубке магниевых сплавов табличные значения увеличивать в два раза;

7) при штамповке титановых сплавов ВТ1 без подогрева и ВТ5 с подогревом табличные значения увеличивать на 25—30%, а при штамповке сплава ВТ5 без подогрева — в два раза.

13. Примеры малоотходного и безотходного раскроя

| Тип раскроя | Эскиз | Область применения |

| Прямой |  |

Для деталей прямоугольной или квадратной формы |

| Наклонный |  |

Для деталей Г-образной или другой конфигурации, у которых допустимы небольшие дефекты контура |

| Встречный |  |

Для деталей Т-, П-, Ш-об-разной конфигурации, у которых допустимы небольшие дефекты контура |

| Комбинированный |  |

Для двух различных деталей, взаимовписывающихся по конфигурации (шарнирные петли и т. п. ) |

| Многорядный |  |

Для деталей прямоугольной, квадратной или шестигранной конфигурации небольших размеров в крупносерийном и массовом производстве |

| С вырезкой перемычек |  |

Для деталей удлиненной формы, изготовляемых из мерной полосы или ленты без обрезки вдоль длинных сторон |

Рис. 20. Расположение деталей в полосе относительно направления волокон материала

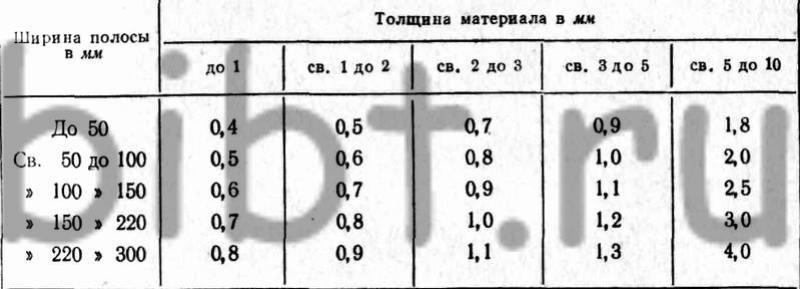

14. Рекомендуемые значения ширины перемычек при вырубке деталей

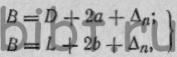

Определение ширины полосы. Ширину полосы В определяют для круглых и прямоугольных деталей соответственно по формулам:

(57)

(57)

где В — ширина полосы в мм (округляется до целого числа в большую сторону);

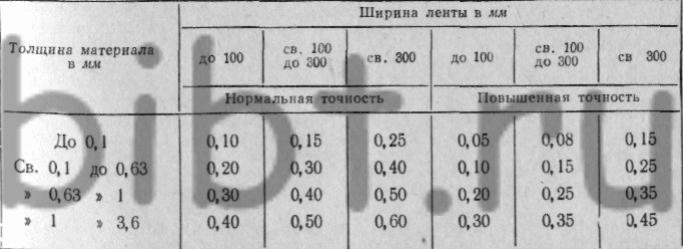

L - размер вырубаемой детали в мм (поперек полосы); a и b — величины боковой перемычки (табл. 14); Δn— допуск на ширину b в мм, принимаемый при разрезке листа на гильотинных ножницах по табл. 15, а при разрезке широких лент на узкие на многодисковых ножницах — по табл. 16.

15. Допуски на ширину полос Δn в мм при резке на гильотинных ножницах

Примечания: 1. Допуски на ширину полос принимать со знаком минус 2. Допуски даны для реза длиной не более 1000 мм.

16. Допуски на ширину ленты Δn в мм при резке на многодисковых ножницах

При

назначении ширины полосы необходимо учитывать стандартные размеры

листов и лент. Располагать детали следует так, чтобы ширина полосы

была кратной стандартным размерам листов.