| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Предыдущая Оглавление книги Следующая

Вытяжка высоких коробчатых деталей. Критерии для определения типа высокой коробчатой детали.

Расчет базируется на следующих положениях:

1) равенство поверхностей деталей (с учетом припуска на обрезку), полуфабрикатов операций и заготовки;

2) ограничение степени формоизменения на каждой операции вытяжки;

3) равномерность степени формоизменения по периметрам двух последовательно образуемых полуфабрикатов, а также полуфабриката 1-й операции и заготовки и полуфабриката предпоследней операции вытяжки и готовой детали.

Нарушение любого из этих условий приводит к ухудшению протекания процесса вытяжки или к полной невозможности его осуществления.

Отступление от первого условия приведет на последней операции к недостатку материала (высота детали получится меньше требуемой по чертежу) или к его избытку, т. е. к напрасному расходу материала.

При нарушении второго условия, т. е. при назначении чрезмерных степеней деформации, вытяжка затрудняется (что приводит к увеличению брака) или становится невозможной из-за разрывов материала у дна или в углах полуфабрикатов или детали.

В случае нарушения третьего условия втягивание материала заготовки или стенок полуфабриката в матрицу будет проходить неравномерно, в результате чего на стенках детали появятся складки, обычно приводящие к отрыву дна.

Ограничение степени формоизменения при больших радиусах в углах детали лимитируется усредненным коэффициентом вытяжки [формула (120)], а для малых — показателем концентрации напряжений в углах на последней операции вытяжки, выражаемой формулой (123).

Равномерность степеней формоизменения обеспечивается при расчетах методом подбора параметров, обеспечивающих одинаковые степени деформации как периметров заготовки, так и полуфабрикатов.

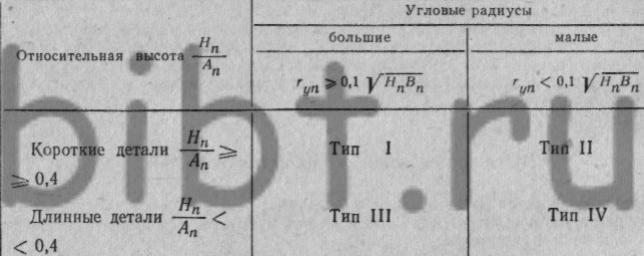

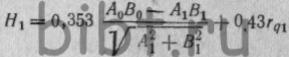

Для расчета высоких коробчатых деталей существует четыре варианта, отражающих различные условия вытяжки деталей с большими и малыми радиусами в углах и с большой или малой длиной по отношению к высоте. Соответственно и признаками, определяющими вариант расчета, будут: отношение высоты детали Hn к ее длине An и отношение углового радиуса rуп к ширине детали Bn . В зависимости от их значений выполняются четыре типа коробчатых деталей I—IV (табл. 57).

Число операций

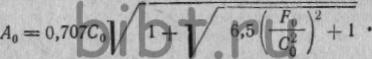

вытяжки для деталей типа I определяется по суммарному коэффициенту

вытяжки![]() ,

где Fд—

площадь дна детали иF0 —

полная площадь ее поверхности (с учетом припуска).

,

где Fд—

площадь дна детали иF0 —

полная площадь ее поверхности (с учетом припуска).

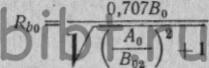

Далее определяют

вспомогательную величину ![]() ,

вычисляют относительную толщину

,

вычисляют относительную толщину ![]() и

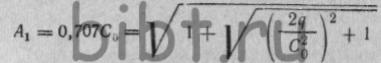

находят число операций n вытяжки из условия

и

находят число операций n вытяжки из условия![]() (136)

(136)

где m1,m2,...,mn—

коэффициенты вытяжки для данного материала и отношения ![]() (табл. 52)

(табл. 52)

57. Критерии для

определения типа высокой коробчатой детали

Затем определяют

форму и размеры заготовки, которая для коротких деталей (тип I и II,

см. табл. 57) представляет собой эллипс Расстояние между его фокусами ![]() (137)

(137)

где A'n-1 и B'n-1— длина и ширина эллипса, размеры которого отвечают условию равенства степеней формоизменения по периметру детали.

Точное вычисление размеров этого эллипса очень сложно, так как связано с решением уравнений высоких степеней. Поэтому на практике пользуются методом подбора или упрощенными формулами, дающими приближенное решение [14].

Длина заготовки  (138)

(138)

Ширина заготовки ![]() (139)

(139)

Поскольку построение эллипса довольно сложно и затрудняет изготовление рабочих частей штампа, целесообразно заменить его близким по очертаниям овалом, имеющим такие же габариты (рис. 74, д).

Радиусы

закругления, образующие приближенный контур овала, следующие:  (140)

(140)

![]() (141);

(141);

Габариты в плане

полуфабрикатов первой и последующих (кроме предпоследней) операций

вытяжки вычисляют по формулам  (142)

(142)

(где ![]() —

коэффициент вытяжки на 1-й операции, принимаемый по обычным данным

для цилиндрических деталей при соответствующих условиях)

—

коэффициент вытяжки на 1-й операции, принимаемый по обычным данным

для цилиндрических деталей при соответствующих условиях) ![]() (143)

(143)

Здесь в качестве примера приведена формула для 1-й операции; для последующих операций пользуются этими же формулами с заменой индексов и значений коэффициентов вытяжки. Радиусы закруглений эллипсовидных овалов определяют по формулам (140) и (141) с подстановкой размеров соответствующего полуфабриката.

Высоты

полуфабрикатов 1-й и последующих операций (кроме предпоследней)

вычисляют по формуле  (144)

(144)

Для определения

формы и размеров полуфабриката предпоследней операции вытяжки

детали тина I необходимо вычислить фактический коэффициент вытяжки на

последней операции: ![]() (145)

(145)

где m1, m2 и

т. д. — коэффициенты вытяжки, по которым были рассчитаны

полу фабрикаты 1, 2-й и последующих операций, кроме предпоследней.

Далее находят условный коэффициент вытяжки:  (146)

(146)

который

получается, если вести вытяжку последней операции из полуфабриката,

имеющего в плане контур эллипсовидной формы. Размеры этого овала

вычислены из условий постоянного значения степени деформации

периметра. Если окажется, что фактический коэффициент вытяжки,

полученный по формуле (145), меньше m'n форму условного эллипсовидного овала корректируют, как показано на

рис. 74, е, преобразуя его в четырехугольник с выпуклыми сторонами и

скругленными углами. Для построения этого четырехугольника расстояния

между контуром готовой детали и контуром условного овала a'n и b'n уменьшают

пропорционально коэффициенту K, равному ![]() (147)

(147)

Умножая a'n и b'n на

K, получают фактические расстояния an и bn между

контуром готовой детали и сторонами полуфабриката, а радиусы в углах

построенного таким образом выпуклого четырехугольника определяют из

условия, что расстояние между контуром детали в углах и контуром

условного овала Δ также

необходимо умножить на K, что даст расстояние до фактического контура

полуфабриката Δn.

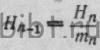

Величину радиуса в углу rуп-1можно вычислить, интерполируя зависимости между

![]()

![]()

Построение фактического контура полуфабриката предпоследней операции показано на рис. 74, е. Радиусы дуг, образующих стороны этого четырехугольника, вычисляют по очевидным геометрическим соотношениям.

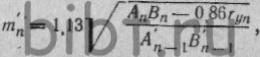

Отличие расчетов

деталей типа II (коротких с малыми радиусами в углах) от приведенных

выше заключается в том, что расчет последней операции ведут с учетом

дополнительного лимитирующего фактора — увеличенных напряжений,

возникающих при вытяжке из полуфабриката с габаритами A'n-1 и B'n-1 (рис.

74, е), выражаемого формулой![]() (табл.

57). Отсюда следует, что коэффициент вытяжки на последней операции

не может быть меньше, чем полученный по формуле

(табл.

57). Отсюда следует, что коэффициент вытяжки на последней операции

не может быть меньше, чем полученный по формуле  (148)

(148)

Если величина mn, полученная по этой формуле, будет больше, чем по формуле (145), коэффициент К [формула (147)] вычисляется по ней и соответственно корректируется форма полуфабриката предпоследней, операции в плане.

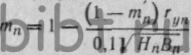

Высоту

полуфабриката предпоследней операции для деталей типов I и II

вычисляют по формуле  (149)

(149)

Отличие расчетов процесса вытяжки деталей типов III и IV (см. табл. 57) от приведенных выше заключается в том, что учитывается фактор уменьшения сжимающих напряжений в средних частях длинных стенок, вследствие чего эти участки стенок не деформируются в тангенциальном направлении. Исходя из этого, расчеты формы и размеров заготовок и полуфабрикатов выполняют описанными способами, но для условной детали, ширина и высота которой равны соответствующим размерам данной детали, а длина принимается равной 2,5 Hn. Затем по полученным размерам строят контуры заготовки и полуфабрикатов для данной детали, у которых средние части образуются параллельными линиями, а концы представляют собой половины эллипсоидных овалов или четырехугольников с выпуклыми сторонами. Расчеты для деталей типа III ведутся, как для деталей типа I, а для типа IV, как для типа II.