| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Предыдущая Оглавление книги Следующая

7. Последовательная вытяжка в ленте. Схема штамповки в ленте без надреза. Многооперационные штампы для вытяжки в ленте.

Штампы для последовательной вытяжки в ленте рекомендуется применять в серийном, крупносерийном и массовом производстве для изготовления небольших деталей.

Материал для последовательной вытяжки в ленте должен обладать высокой пластичностью, так как промежуточный отжиг между операциями отсутствует.

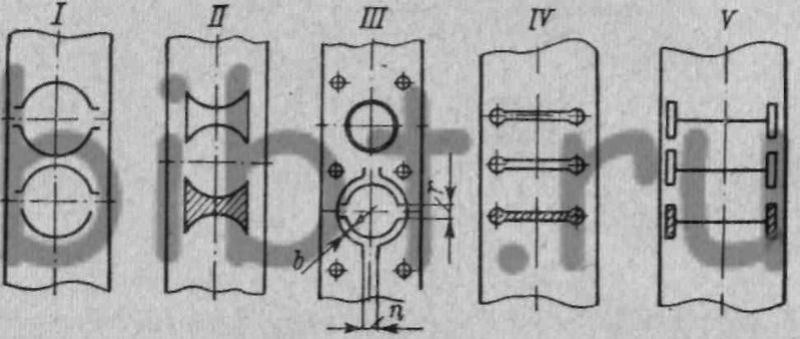

Рис. 75. Схема штамповки в ленте без надреза

Рекомендуемые марки материала: латунь Л62 и Л68, сталь для глубокой вытяжки (ВГ) марок 08кп и 10кп; алюминиевый сплав марки АМцА-М.

Различают два способа вытяжки в ленте — без надрезки и с надрезкой ленты.

Вытяжка в целой ленте. Этот способ (рис. 75) позволяет сократить расход материала (по сравнению с вытяжкой с надрезкой ленты), однако требует большого числа переходов. Поэтому он имеет ограниченное применение и может быть рекомендован для производства мелких деталей со следующими параметрами (в мм):

H/d<1, 0, Dф/d<1,2, (150)

где Н — высота детали; d—внутренний диаметр детали; Dф—диаметр фланца.

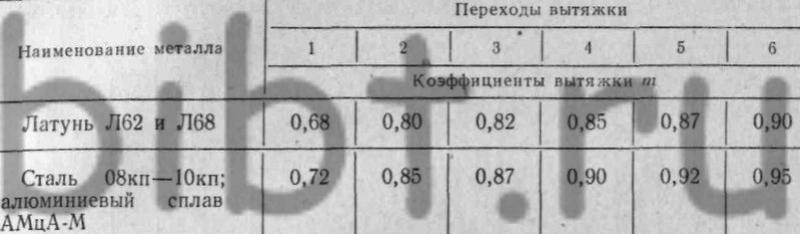

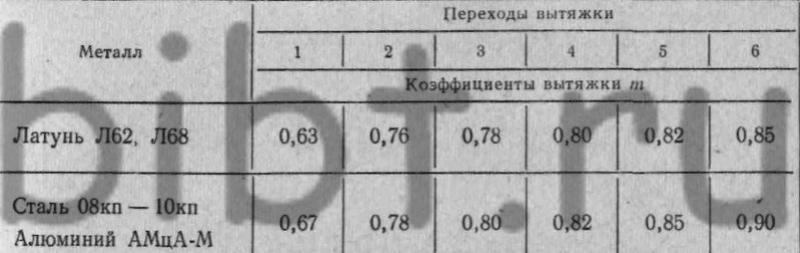

Число переходов и их размеры определяют при вытяжке в целой ленте по табл. 58, в которой приведены коэффициенты вытяжки.

58. Число переходов и коэффициенты вытяжки

При последовательной вытяжке в целой ленте поверхность первого перехода вытяжки должна быть на 10—15% больше поверхности готовой детали, а на последующих переходах она последовательно уменьшается до размера поверхности готовой детали.

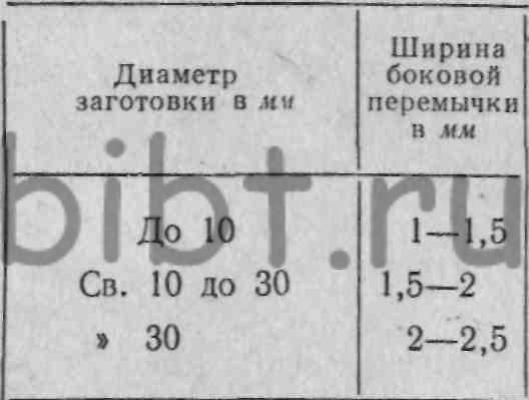

Ширина ленты равна В=1,1 Dз+ 2b, (151)

где Dз — диаметр заготовки; b —ширина боковых перемычек по табл. 59.

Шаг подачи Т при вытяжке в целой ленте принимают равным Т= (0,8-:-0,9)Dз. (152)

59. Ширина боковых перемычек при вытяжке в целой ленте

Вытяжка с надрезом

ленты. Предварительно следует определить общий коэффициент

последовательной вытяжки mобщ. из ленты заданной детали для проверки

возможности вытяжки без промежуточного отжига: ![]() (153)

(153)

где dдет— наименьший диаметр готовой детали по средней линии; Dз — диаметр заготовки в мм; m1,m2,...mn — коэффициент вытяжки по переходам.

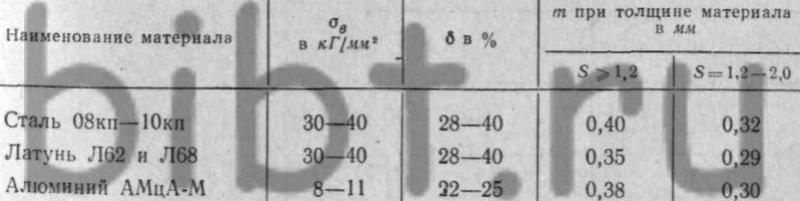

Допустимые значения общего коэффициента вытяжки детали из ленты с надрезом приведены в табл. 60.

60. Допустимые коэффициенты вытяжки с надрезом в ленте

Форму надреза выбирают в зависимости от конфигурации детали. На рис. 76 показаны наиболее часто применяемые типы надрезов ленты. Тип I применяют для вытяжки круглых деталей большого диаметра при толщине ленты до 0,5 мм. Недостатком надрезов типа I является то, что при вытяжке поперечная перемычка изгибается и мешает подаче.

Рис. 76. Типы надрезов ленты

При надрезе ленты по типу II поперечная перемычка вырезается, но фиксация ленты затруднена, так как лента сужается при штамповке. Поэтому надрез ее по типу II применяют только для вытяжки круглых деталей.

При надрезе по типу III ширина и длина ленты при штамповке не изменяются, поэтому такой надрез применяют тогда, когда требуется фиксировать ленту по технологическим отверстиям. Для надреза рекомендуется принимать ширину перемычки b = 0,75 -:- 1,25 мм, ширину мостика n = 2 -:- 5 мм (в зависимости от размеров детали)

Надрезы типов IV и V (наиболее распространенные) применяют при вытяжке прямоугольных деталей.

Размеры заготовки при последовательной вытяжке с надрезом ленты определяют по формуле Dз =D'з α, (154)

где D'з—диаметр заготовки, подсчитанный по средней линии поверхности детали. Ширину фигурного надреза определяют по формуле b=Dзβ. (155) Ширина ленты равна B=b+γS. (156)

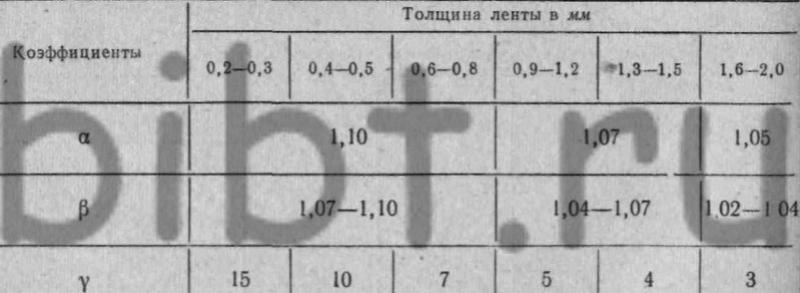

В приведенных формулах α,β,γ— коэффициенты, принимаемые по табл 61; S — толщина ленты.

61. Значения коэффициентов

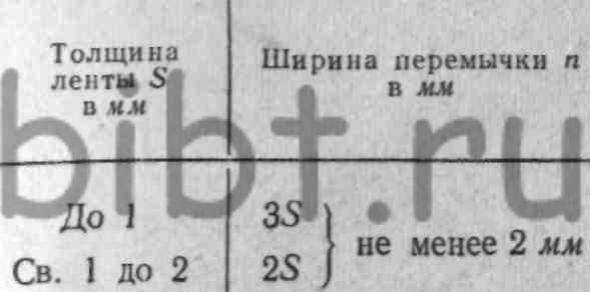

Шаг подачи при вытяжке в ленте с предварительным надрезом T=Dз+n, (157)

где n — ширина перемычки (табл. 62).

62. Ширина перемычки

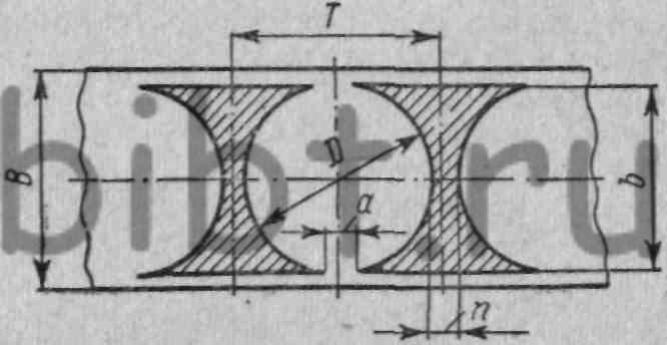

Рис. 77. Ширина мостика в ленте с надрезом

Ширину мостика между вырезами а (рис. 77) определяют по формуле а= (0,1 -0,2)Dз. (158)

Число переходов и их размеры определяют в зависимости от коэффициента вытяжки (табл. 63).

63. Коэффициенты вытяжки в ленте с надрезом

Радиусы закруглений пуансонов rn и матриц rм определяют по формулам:

для первого перехода rn=(3-:-5)S; (159)

rм=(2-:-4)S; (160)

для последнего перехода rn≈0,78rn; (161)

для предпоследнего перехода, но не менее 2S rм≈0,75rм. (162)

На промежуточных переходах rn и rм уменьшаются равномерно. При необходимости образовать на детали радиусы rм<S и rn<2S следует ввести калибровочные переходы без изменения диаметра вытяжки; при этом допускается уменьшение радиуса на каждом калибровочном переходе на 50%.

При проектировании штампа значения радиусов принимают минимально допустимыми с тем, чтобы обеспечить возможность их увеличения при наладке штампа.

Высоту вытяжки по переходам вычисляют следующим образом:

по принятому диаметру заготовки определяют диаметр фланца на последнем переходе; этот диаметр должен быть постоянным и сохраняться с первого до последнего перехода вытяжки;

по диаметрам заготовки и фланца определяют высоту вытяжки по переходам учитывая, что поверхность каждого перехода должна быть равна поверхности за готовки.

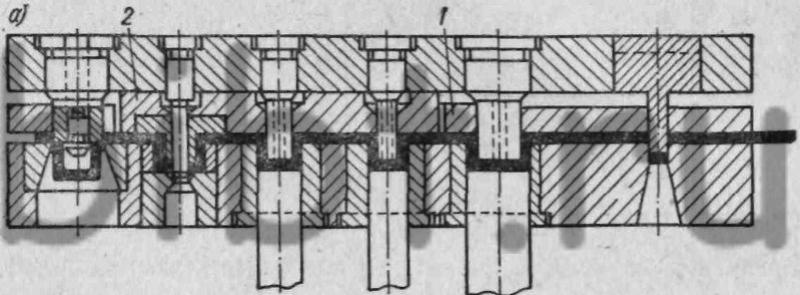

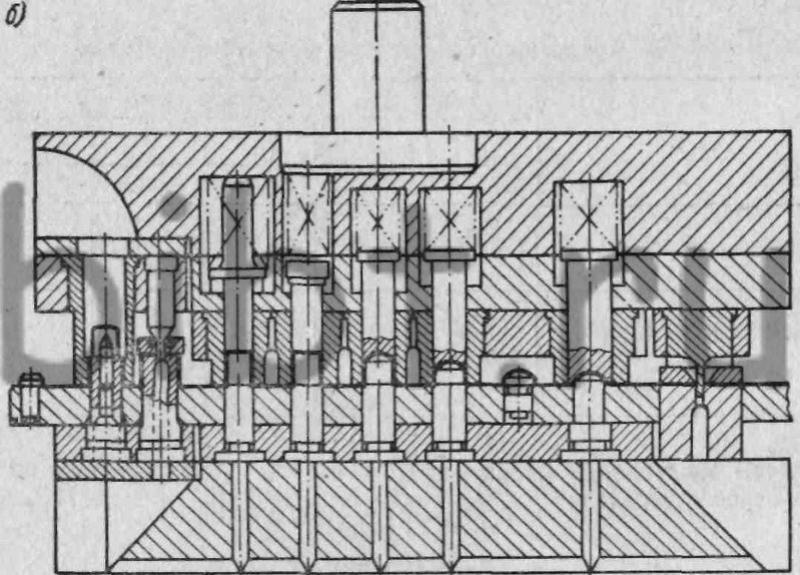

Рис. 78. Многооперационные штампы для вытяжки в ленте с расположением пуансонов: а — в верхнем пуансонодержателе; б — в нижнем пуансонодержателе:

1 - прижим для надреза при первом переходе вытяжки;

2 - съемник для последующих переходов

При проектировании штампов для вытяжки в ленте необходимо следующее: для первого вытяжного перехода и для вырубного пуансона самостоятельный прижим, предотвращающий образование складок в ленте и перетяжку центров предыдущих переходов относительно последующих (рис. 78):

матрицы изготовлять вставными с чистотой рабочих поверхностей 10-го класса;

съемники для последующих переходов изготовлять подвижными или жесткими; подвижной съемник должен обеспечить жесткий удар, обеспечивая в конце хода штампа плоскостность фланцев штампуемых деталей;

съемники для пробивных и обрезных пуансонов изготовлять отдельно от съемников для вытяжных переходов;

значения зазоров для вытяжки в ленте принимать такими же, как для одно-операционных штампов;

при трех и более вытяжных переходах добавлять после первого перехода один резервный переход для облегчения наладки штампов.

Пуансоны могут быть установлены в верхнем или нижнем пуансонодержателе. При расположении пуансонов в нижнем пуансонодержателе более удобно фиксировать и подавать полосу, однако усложняются условия съема готовой детали Допускается установка самоустанавливающихся («плавающих») пуансонов.

Фиксация ленты (полосы) при ручной подаче осуществляется: на первом шаге — шаговыми ножами, затем фиксатором, расположенным между первым и вторым пере ходами вытяжки, далее фиксатором, расположенным на последнем шаге, т. е. после вырубки детали. В вырубном пуансоне имеется ловитель, а по обе стороны ленты (полосы) расположены штифты или планки.