| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Предыдущая Оглавление книги Следующая

2. Пуансоны штампов. Крепление пуансонов штампов. Схема запрессовки и расчеканки пуансонов. Примеры выполнения хвостовой части пуансонов сложной формы.

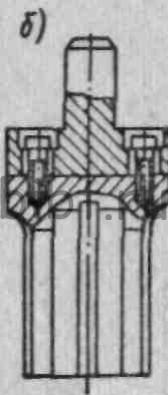

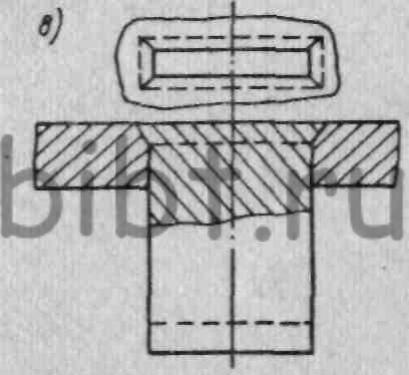

Способы крепления и конструктивные элементы. На рис. 101 изображены конструктивные формы крепления пуансонов:

Рис. 101. Крепление пуансонов

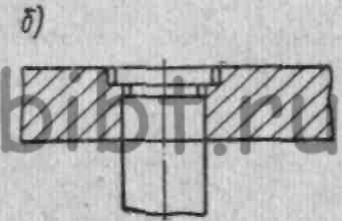

а) пуансоны,

выполненные заодно с хвостовиком (рис. 101, а), применяют при

штамповке мелких деталей в штампах без верхней плиты;

б) пуансоны с непосредственным креплением к верхней плите или к хвостовику (рис. 101, б, в) применяют в штампах без направляющих колонок при штамповке средних и крупных деталей;

в) пуансоны с креплением в пуансонодержателе (рис. 101, г) применяют в основном в штампах с верхней плитой или при наличии нескольких пуансонов;

г) пуансоны малого диаметра крепятся только в пуансонодержателях.

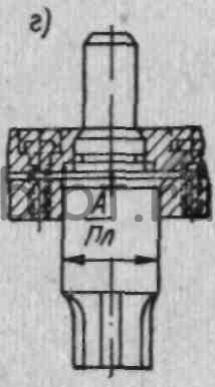

Рис. 102. Схема запрессовки и расчеканки пуансонов

При конструировании пуансонов необходимо соблюдать следующие требования:

а) во избежание смещения осей пуансоны с простым рабочим контуром следует делать с одинаковым сечением по всей длине;

б) посадочную часть пуансона (рис. 102, а) надо выполнять по посадке Г, а для более тяжелых условий работы — по посадке Пл (рис. 102, б);

в) посадку Пл некруглых пуансонов надо осуществлять за счет пригонки отверстия в пуансонодержателе, затылочную часть пуансонов выполнять с буртиками или под расчеканку или под расклепку (рис. 102, в).

Не рекомендуется применять расклепку или расчеканку, когда пуансоны изготовлены из легированных сталей, а также при штамповке материалов толщиной более 4 мм, так как при этом возможно вырывание пуансонов из пуансонодержателя под действием усилия съема.

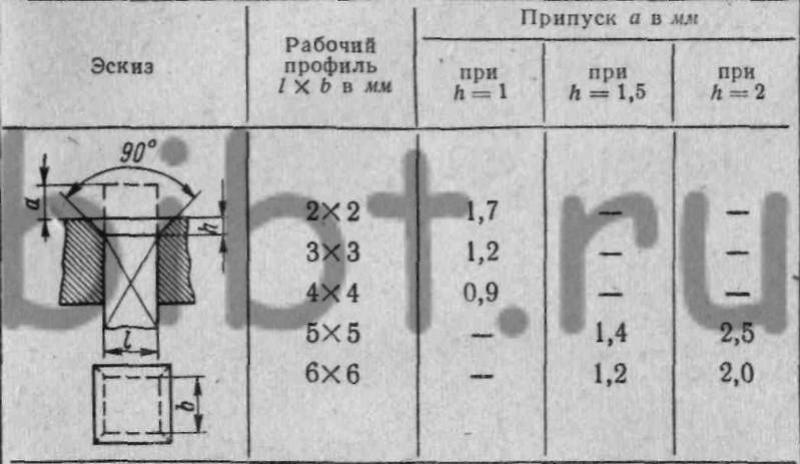

На переточку пуансона по высоте оставляют припуск в 4—6 мм. Для расклепки следует предусматривать по высоте пуансона припуск по табл. 80, учитываемый при определении номинальной длины пуансона.

80. Величина припуска по высоте на расклепку пуансона

Примечание. Пуансоны указанной формы размером более 6×6 мм, как правило, расчеканивают.

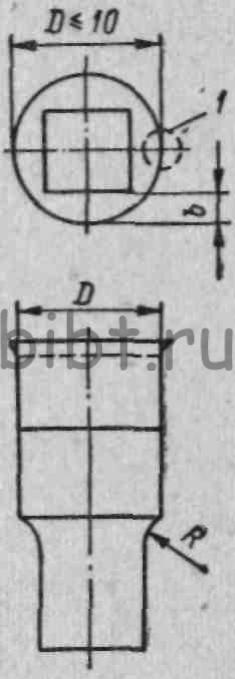

Рис. 103. Конструкция тонких пуансонов: 1 — штифт для фиксации пуансона

Для пуансонов со сложным рабочим контуром надо предусматривать посадочную часть простой формы. При этом наибольшие размеры посадочной части должны совпадать с габаритами рабочего контура. Увеличение размеров посадочной части допускается в случае необходимости увеличения прочности пуансона.

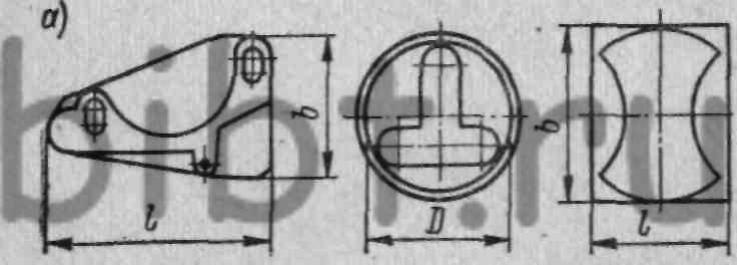

Рис. 104. Примеры выполнения хвостовой части пуансонов сложной формы

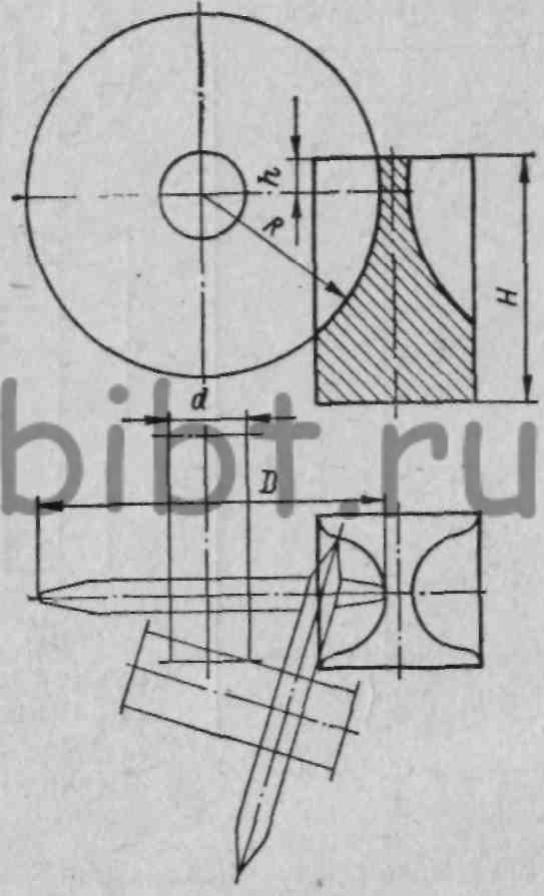

Пуансоны, рабочий контур которых вписывается в окружность диаметром D<= 10 мм (рис. 103), следует проектировать с круглой посадочной частью. Радиус R перехода от основания к режущему контуру надо принимать от 1 до 4 мм, причем для малых величин b радиус R брать наименьший.

С увеличением длины пуансонов прочность их уменьшается, поэтому необходимо стремиться к максимальному их укорочению.

При назначении высоты пуансона необходимо предусматривать припуск на перешлифование в 2—6 мм (см. рис. 102).

К пуансонам со сложным рабочим контуром, обрабатываемым на оптикошлифовальном станке, предъявляют следующие требования:

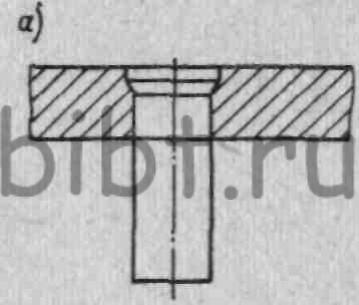

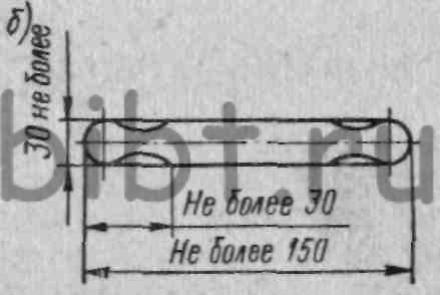

а) рабочий профиль пуансона должен вписываться в габариты b×l = 40 × 80 мм или D = 40 мм при шлифовании всего рабочего контура (рис. 104, а);

б) при шлифовании части режущего контура ширина пуансона должна быть не более 150 мм, а ширина шлифуемой части контура — не более 30 мм (рис. 104, б);

в) максимальная высота пуансона H должна быть не более 70 мм (рис. 105);

г) прямой участок рабочего профиля h берется конструктивно, но не менее h1 — = H1 + Δ, где h1 —высота направляющей части в съемнике; Н1 — толщина направляющих планок; Δ — припуск (4—6 мм) на переточку пуансона;

д) радиус R перехода от рабочего контура к основанию пуансона должен быть 20—40 мм и определять его следует расчетом или графически по схеме в зависимости от диаметров шлифовального круга и оправки: для круга ø 80 мм диаметр оправки d = 30 мм; для круга ø 50 мм диаметр оправки d = 20 мм.

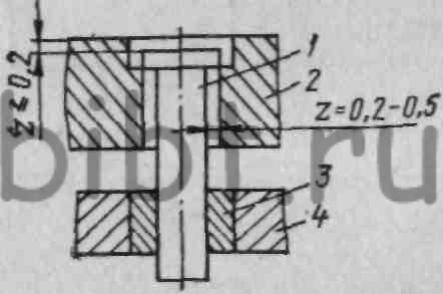

В многопуансонных штампах в случае обеспечения точного направления каждого, пуансона по съемнику пуансоны могут быть выполнены «плавающими» с зазором в пуансонодержателе (рис. 106) и с пригонкой по скользящей посадке к отверстию в съемнике.

Рис. 105. Обработка рабочего профиля пуансона на оптико-шлифовальном станке: d — диаметр оправки; D —диаметр шлифовального круга

Рис. 106. Конструкция «плавающего» пуансона:

1 — пуансон; 2 — пуансонодержатель; 3—втулка для заливки пластмасс; 4 — съемник