| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Устройства подготовки программ. Контроль и исправление программ. Ручная подготовка управляющих программ.

Ручная подготовка управляющих программ с перфорацией кодовых комбинаций на перфоленте осуществляется с помощью различной аппаратуры. Наибольший эффект достигается в том случае, если аппаратура для подготовки программ работает в едином комплексе.

Устройство подготовки данных на перфоленте (УПДЛ) типа «Брест-1T» содержит: рабочий стол оператора, электронный шкаф, пишущую машинку «Консул-254», перфоратор ПЛ-80, считывающее устройство. Код записи программ — ИСО и БЦК-5. Максимальная скорость обработки информации в режимах, связанных с работой пишущей машинки, — до 10 символов в 1 с. Максимальная скорость обработки информации в режимах сравнения, реперфорации и сравнения с реперфорацией — 50 строк в 1 с. УПДЛ «Брест-1T» позволяет: производить запись программы работы станка на перфоленту; изготовлять дубликаты перфоленты; осуществлять контроль программы, записанной на перфоленте, различными способами: сравнением двух лент, сравнением информации, записанной на ленте, с информацией, записанной на печатном бланке, и т. д.

Устройство ПРЕПАМАТ ЕС-9021 (ВНР), аналогичное «Брест-1Т», также предназначено для подготовки и контроля программ на перфоленте.

В состав комплекса подготовки и проверки программ АПСП-1200 входит дисплей, позволяющий не только выводить на экран буквенно-цифровую информацию, но и корректировать ее при отработке и исправлении программ, что создает значительные удобства в работе.

По источнику возникновения все ошибки на перфоленте подразделяются на ошибки программиста, ошибки оператора, работающего на перфораторе, и сбои перфоратора. Как указывалось выше, ошибки из-за сбоев перфоратора обнаруживаются автоматически в процессе нанесения информации на перфоленту путем контроля четности числа отверстий в поперечных строках (для кода ИСО-7бит).

Ошибки оператора, работающего на перфораторе, выявляются и исправляются по-разному. Если ошибка замечена оператором непосредственно в процессе перфорации, то она исправляется сразу путем возврата перфоленты на шаг в обратном направлении, пробивки в ошибочной строке символа DEL (забой) и нанесения правильной информации в следующей строке. Если ошибка осталась оператором незамеченной, то она выявляется путем сравнения распечатки кадров на бумаге с текстом программы, написанной программистом. При выявлении такого рода ошибок определяется их величина и решается вопрос о необходимости исправления перфоленты. Исправление перфоленты осуществляется путем заклеивания отверстий в ошибочной строке и пробивки нового символа с помощью ручных устройств различных конструкций, позволяющих набрать в строке любую комбинацию отверстий, или путем реперфорации исправленной ленты при использовании комплекса подготовки и контроля программ.

Для определения ошибок программиста и другого рода невыявленных ошибок перфоленту с программой перед обработкой партии заготовок подвергают дополнительному контролю.

На станках с позиционным управлением вскрыть ошибки программирования легче, чем на станках с контурным управлением. Это объясняется тем, что можно установить перфоленту на станок и проверить движение всех рабочих органов вхолостую, контролируя точность позиционирования на каждом перемещении по цифровой индикации или путем измерений.

На станках с контурным управлением контроль положений может выполняться только в запрограммированных контрольных точках с остановками. Поэтому приходится контролировать траектории движения инструмента путем вычерчивания их на бумаге (плоские контуры). Для этого используют автоматические чертежные устройства, координатографы, работающие от перфоленты, а при их отсутствии — непосредственно станок с простыми дополнительными приспособлениями. Так, для контроля фрезерной обработки плоского контура в шпиндель фрезерного станка устанавливают карандаш, который при работе станка от перфоленты вычерчивает на листе бумаги, расположенном на столе, траекторию движения центра фрезы, т. е. контур, эквидистантный заданному. При правильном программировании вычерченный контур должен отвечать заданным геометрическим формам и размерам, а по окончании отработки всех перемещений инструмент должен возвратиться в исходную точку.

Предварительный контроль перфоленты для 3-координатной (объемной) фрезерной обработки обычно производится при работе станка вхолостую без приспособления, инструмента и заготовки. При этом визуально контролируют принципиальную правильность движений рабочих органов станка, а точному контролю подвергают только возврат этих органов в исходную точку обработки.

После выявления и исправления всех ошибок перечисленными выше способами производится окончательная отладка программы по результатам обработки пробной детали. Измерение фактических размеров этой детали после обработки позволяет окончательно исправить перфоленту и ввести коррекции с пульта УЧПУ.

Возможность введения коррекций в перемещения рабочих органов с пульта УЧПУ обеспечивается записью в кадрах управляющей программы числовой информации по адресу L, задающей вид коррекции и номер корректора на пульте. Если в кадре не задана информация по адресу L, то введение коррекций в кадре невозможно. Число корректоров на пультах УЧПУ ограниченно, поэтому коррекции задаются только в кадрах обработки наиболее точных поверхностей.

Необходимость введения коррекций определяется и другими причинами. Например, почти всегда предусматривается возможность введения коррекции на вылет инструмента. Эта коррекция вводится в заданный программой корректор в соответствии с действительным вылетом инструмента при отладке программы на станке.

Коррекции на положение инструмента позволяют компенсировать ошибки, возникающие при настройке станка, а также ошибки, выявленные при обработке первой детали, которые произошли вследствие деформации заготовки, инструмента, элементов станка и приспособления под действием усилий резания или других причин (например, тепловых деформаций).

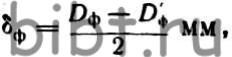

На фрезерных станках, оснащенных современными СЧПУ, имеется возможность вводить с пульта УЧПУ коррекции на радиус фрезы. Дело в том, что программа обычно рассчитывается на стандартный номинальный радиус фрезы. В то же время после переточки диаметр (а следовательно, и радиус) фрезы меняется. Чтобы такой переточенной фрезой можно было обработать точный контур, надо измерить ее фактический диаметр и набрать на выбранном корректоре пульта коррекцию, равную:

где Dф — диаметр новой фрезы;

D'ф— диаметр переточенной фрезы.

Следует отметить, что коррекция на радиус фрезы вводится только при круговой интерполяции; при линейной интерполяции ту же функцию выполняют коррекции на положения фрезы.