| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

ЛИНИИ ФОРМОВКИ В ОПОКАХ. Комплексные автоматические линии типа Л22821.

Выпускаемые линии формовки в опоках предназначены для изготовления широкой номенклатуры отливок из черных и цветных сплавов массой 1-4000 кг в серийном и массовом производстве. Диапазон размеров опок в свету 500X400- 4000Х 2500 мм. С учетом изменения высоты в указанном диапазоне насчитывают более 30 типоразмеров опок.

Заданный технологический процесс, требуемая производительность, развес литья, наличие площадей для установки линии, расположение площадей и смежного оборудования, иными словами, конкретные условия заказчика определяют конструктивное и планировочное решение каждой линии.

Линии для крупносерийного и массового производства литья более автоматизированы, комплексно охватывают все основные операции изготовления отливок. Базовыми формообразующими агрегатами в таких линиях являются, как правило, высокопроизводительные формовочные автоматы или установки, задающие темп производства. При переходе этих линий на другую отливку необходимо перенастроить весь комплекс механизмов, тщательно отработать конфигурацию и конструкцию оснастки, а также технологический процесс. Для этого в цехе устанавливают формовочный автомат, идентичный использованному в линии, на котором проводят предварительную отработку технологического процесса и оснастки.

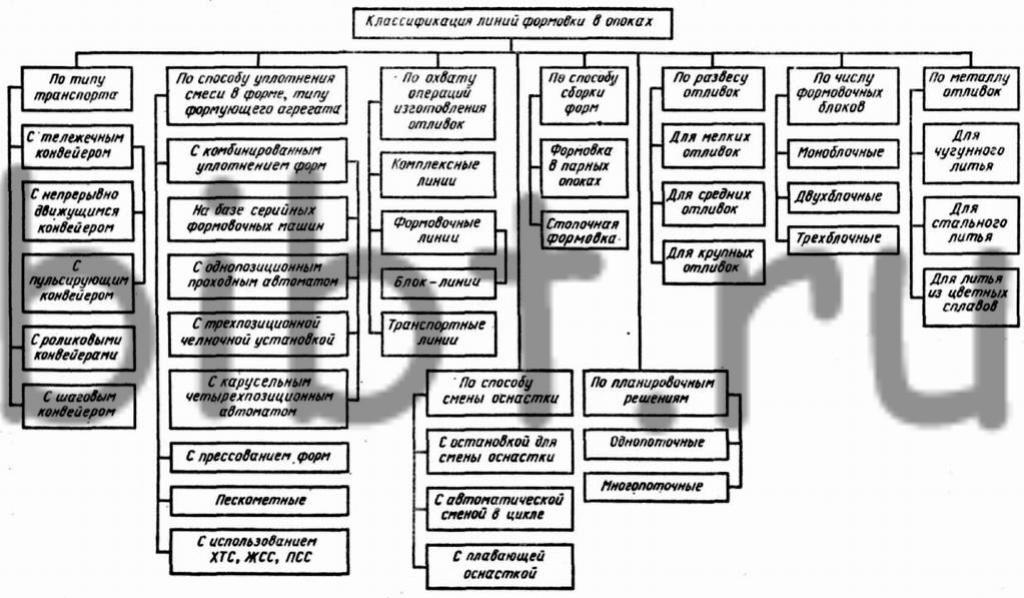

В конструкции линии серийного и мелкосерийного производства предусмотрена возможность либо быстрого перехода на литье другой детали, либо получения литья разной номенклатуры одновременно в процессе работы линии. Линии формовки в опоках получили наибольшее распространение в литейных цехах и имеют развитую классификацию (рис. 6).

Увеличить

Рис. 6. Классификация основных типов линий формовки в опоках

Планировка линий в подавляющем большинстве случаев определяется расположением транспортирующих устройств. Понятие «транспортные литейные линии» появилось после того, как в литейных цехах на базе развитой системы роликовых конвейеров начали формировать поточное производство форм. В связи с этим транспортные литейные линии отнесены к формовочным.

Разнообразие классификационных признаков линий затруднило их централизованную индексацию. Разработчики и изготовители линий присваивают им номер модели согласно системе, сложившейся на данном предприятии. В табл. 9 некоторые наиболее распространенные модели выпускаемых литейных линий расположены по упрощенной классификационной схеме, в которой выделены пять характерных типов.

Конкретную привязку линий к какому-либо предприятию обозначают: числом, стоящим перед индексом модели, или буквой русского алфавита, стоящей после индекса модели; например, индексы линий: до привязки Л22821, после привязки 17Л22821 или индекс линии до привязки ИЛ225, после привязки ИЛ225Е. В обозначение других линий входят характеристики основного формообразующего агрегата, данные по типовой планировке, размерам опоки, а в последующее буквенное либо буквенно-цифровое обозначение - символ конкретного заказчика.

В табл. 9 приведены восемь основных размеров опок. Стандартизация размеров опок в свету для автоматических линий дала возможность отобрать минимальное число агрегатов для линий, повысить надежность этих агрегатов, отработать их конструкцию с целью повышения технологичности в изготовлении и облегчения обслуживания при эксплуатации, организации снабжения потребителя запасными частями.

9. Модели наиболее распространенных линии формовки в опоках

| Стандартизованные размеры опок в свету, мм | Формообразующий агрегат | Транспортные линии | |||

| Автомат или машина | челночного типа | с плавающей оснасткой | Пескомет, установкиЖСС, ПСС, ХТС, CO2 | ||

| 500Х400 800Х700 1000X800 |

Л22821 *1 КЛ91265СМ *1 ИЛ225 *2 |

- - - |

- - - |

- - ИФЛ70С |

- - - |

| 1200X1000 | - | Л450 (КВ301) *1,*2 | Л651 | ИФЛ71С | - |

| 1600X1200 | Л013 | НЛ453С | Л653Н | ИФЛ72С *2 ИФЛ73ЛС |

Т002 *2 Т003А |

| 2000X1600 | Л015 *2 | НЛ453С1 *2 | Л653С *2 Л653С1 *2 |

Ф665С *2 |

Т005А |

| 2500Х 2000 | - | - | - | Л665 *2 Л666 |

Т665Л *2 |

| 3000Х 2500 | - | - | - | ЛН218 ЛН240 |

ЛН218 |

*1 Линии с тележечным конвейером.

*2 Размеры в свету опок, применяющихся на линии, отличаются от приведенных в ГОСТе.

Отработка конструкций позволила накопить опыт и дать обоснованные рекомендации заказчикам по организации работы, техническому обслуживанию и ремонту, по подбору и обучению персонала, по особенностям разборки, сборки и регулированию, подбору смесей и изготовлению оснастки, по расчету ремонтной сложности, межремонтных циклов и трудоемкости обслуживания и ремонта, по ускорению освоения проектной мощности.

Применение некоторыми заказчиками опок нестандартного размера в целях экономии формовочных и связующих материалов приводит к резкому увеличению расхода средств и времени на проектирование, освоение в производстве новых конструкций, наладку и отработку эксплуатационных параметров. Из-за увеличения номенклатуры линий усложняется организация производства запасных частей на снабжение ими потребителя. Иными словами, возрастают другие статьи эксплуатационных расходов.

Возможность применения той или иной линии, одного из самых дорогостоящих видов литейного оборудования, должна быть тщательно проработана.

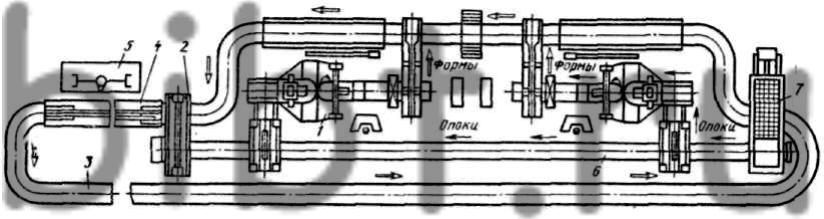

Комплексные автоматические линии типа Л22821 (рис. 7, табл. 10) предназначены для изготовления мелких стержневых отливок с большим перепадом высот сложной конфигурации, для которых наиболее целесообразно получать формы методом встряхивания с одновременной или последующей подпрессовкой.

Рис. 7. Одна из типовых планировок линии 4Л22821 с двумя блоками:

1 - автоматический формовочный блок; 2 - перестановщик; 3 - литейный конвейер; 4 - нагружатель форм; 5 - заливочная площадка; 6 - конвейер роликовый; 7 - установка выбивки

10. Технические характеристики линий типа Л22821

| Параметр | Число блоков в линии | ||

| 1 | 2 | 3 | |

Размеры опок в свету, мм |

500Х400 | ||

Высота опок (верх/низ), мм |

150/150 | ||

Производительность цикловая, форм/ч |

150 | 300 | 450 |

Средняя металлоемкость формы, кг |

14 | ||

Число рабочих, обслуживающих линию в одну смену (без заливщиков) |

4 | 6 | 8 |

Давление прессования, МПа (кгс/см2) |

0,3-0,4 (3-4) | ||

Расход формовочной смеси, м3/ч |

13,5 | 27 | 41 |

Свойства формовочной смеси: |

|||

прочность на сжатие в сыром состоянии, МПа (кгс/см2) |

0,03-0,06(0,3-0,6) | ||

газопроницаемость сырого образца, единиц |

80-100 | ||

влажность (массовая доля), % |

3,5-4,5 | ||

Число: |

|||

комплектов (верх + низ) опок на линию |

180 | 240 | 300 |

моделей, одновременно участвующих в работе |

2 | 4 | 6 |

Рабочее давление в гидросистеме, МПа (кгс/см2) |

4 (40) | ||

Расход сжатого воздуха, м3/ч |

75 | 150 | 225 |

Установленная мощность, кВт |

40,9 | 81,8 | 122 |

Габаритные размеры линии, мм: |

|||

длина |

36200 | 72000 | 90000 |

ширина Х высота |

11000Х 3000 | ||

Заглубление линии, мм |

860 | ||

Масса поставляемого комплекта, т |

40,2 | 68 | 133,8 |

Линии построены по блочному принципу и могут включать один, два или три формовочных блока, объединенных замкнутым непрерывно движущимся литейным конвейером. Оптимальное число блоков - два.

Литейный конвейер в комплект поставки не входит.

Применение блочного принципа, а также блоков правого и левого исполнения позволяет проводить формовку изделий различной номенклатуры, монтировать линии в стесненных условиях действующих цехов, обеспечивает высокую технологическую гибкость и надежность работы линий.

Технологический цикл изготовления отливок на линии включает следующие операции: сталкивание комплекта пустых опок с тележек непрерывно движущегося литейного конвейера; разъединение (распаровку) комплекта опок; последовательную формовку верхней и нижней полуформ; вытяжку моделей; установку полуформ на спутниковый конвейер для простановки стержней; сборку форм передачу собранных форм на литейный конвейер; нагружение форм грузами; заливку, охлаждение и выбивку форм.

Простановку стержней и заливку форм из-за отсутствия достаточно надежных, отработанных для данных линий заливочных устройств, проводят вручную. Линии целесообразно использовать комплектно с автоматизированной смесеприготовительной системой производительностью 40 м3/ч. Применяемая формовочная смесь - единая песчано-глинистая. Метод дозирования смеси - объемный, с помощью челюстного дозатора. Формовочный автомат блока - карусельный четырехпозиционный.

Уплотнение форм встряхиванием с амортизацией ударов и одновременной или последующей подпрессовкой, верхняя вытяжка моделей позволяют получать глубокие полости и «болваны», максимальная высота выступающей части которых над ладом опоки - 80 мм. При формовке верхней опоки в ней выполняют литниковую воронку диаметром до 75 мм и глубиной до 70 мм. Грузоукладчик - цепной, выбивка форм вибрационная.

Линии имеют электрическую, гидравлическую, пневматическую и смазочную системы. Дистанционное управление линией осуществляется с центрального и вспомогательного пультов, расположенных на участках. Логическая часть системы управления выполнена на бесконтактных элементах.