| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Автоматическая линия 668 изготовления керамических блоков.

Автоматическая линия 668 изготовления керамических блоков (рис. 27) предназначена для нанесения на модельные блоки и воздушной сушки трех- шести слоев огнеупорного покрытия, приготовленного на основе этилсиликата, на модельные блоки и выплавления из этих блоков модельного состава при производстве литья по выплавляемым моделям. Линию используют в условиях многономенклатурного серийного производства. Возможно получение многослойного покрытия и на основе других материалов с аналогичными свойствами.

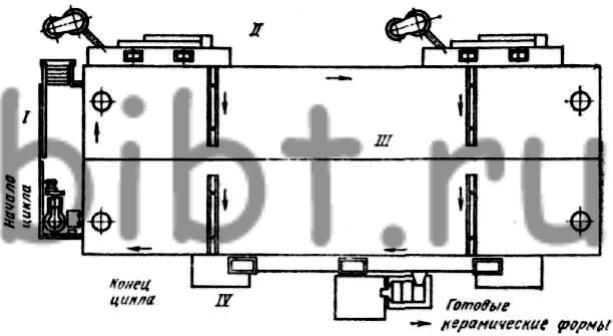

Рис. 27. Планировка линии 668; участки линии:

I - установки модельных блоков; II - нанесения на блоки суспензии; III - сушки покрытий; IV - выплавки модельного состава и съема готовых форм

Техническая характеристика линии 668

Размеры блока наибольшие, мм:

длина 500

диаметр при шаге подвесок 640 мм 400

диаметр при шаге подвесок 320 мм 250

Производительность цикловая, блоков/ч, при шаге подвесок на конвейере, мм:

640 25

320 50

Масса модельного блока с керамической формой, кг 6,5

Время сушки одного слоя, мин 130

Время выплавки модельного состава, мин 15

Температура выплавки, °С:

в воде 85-95

в модельном составе 120

Скорость движения конвейера, м/с 0,032

Расход:

пара (при t = 160 °С), кг/с 0,089

сжатого воздуха, м3/с 0,054

воды охлаждения, м/3с 0,007

горячей воды, м3/с 0,056

Установленная мощность, кВт 14,4

Габаритные размеры, мм 15750X9050X5060

Масса линии, кг 46800

Линия состоит из двух автоматов 6Б67 нанесения огнеупорного покрытия, установки 6А81 для воздушно-аммиачной сушки блоков и установки 6А71 выплавки модельного состава. Горизонтально-замкнутый конвейер транспортирования модельных блоков состоит из трех конвейеров типа ЦПК-80Р; приобретается заказчиком отдельно.

Линия объединяет комплекс устройств, обеспечивающих:

послойное нанесение на блоки суспензии и обсыпку их в «кипящем слое» кварцевого песка (мод. 6Б67);

послойную сушку огнеупорного покрытия в установке воздушно-аммиачной сушки (6А81);

выплавку модельного состава из керамического блока (6А71);

подрезку чаши после нанесения каждого слоя покрытия;

смазывание цепи конвейера;

хранение и подачу огнеупорной суспензии;

удаление песка из ванны «кипящего слоя»;

отделение от воды выплавленного модельного состава и его сбор.

Особенность линии состоит в том, что на одном подвесном горизонтально-замкнутом конвейере, охватывающем все входящие в линию агрегаты, при использовании одной камеры воздушной сушки выполняется многократное нанесение слоев покрытия, их сушка и выплавка модельного состава, что исключает необ-ходимость перевешивания подвесок после сушки каждого слоя.

Линия выполнена с жестким программированием режимов нанесения покрытий для разных партий блоков и работает следующим образом.

Предварительно собранные на стояке модельные блоки вручную навешивают на подвески конвейера. Диск адресователя устанавливают на заданное число слоев огнеупорного покрытия. При взаимодействии адресователя с адресоносителем, размещенным на конвейере впереди каждой партии блоков, последние при движении конвейера автоматически заходят в первый автомат для нанесения первого слоя огнеупорного покрытия, обходят второй автомат и направляются в установку для сушки. Последующие слои наносятся во втором автомате, куда блоки направляются адресователем после сушки каждого слоя. Слой покрытия наносится путем последовательного погружения вращающегося блока в огнеупорную суспензию и в «кипящий слой» кварцевого песка.

После высыхания последнего слоя партия блоков автоматически подается конвейером в установку выплавления модельного состава, которое происходит либо в воде, либо в модельном составе. Во время выплавления модельного состава конвейер автоматически останавливается для выдержки блоков в установке в течение 11 мин, после чего включается привод конвейера, блоки копиром выводятся из ванны, готовую керамическую оболочку и стояк снимают, а на их место навешивают новый модельный блок.

Опрокидывание ванны кипящего слоя, очистку и замену песка проводят во гремя остановки конвейера при введении очередной партии блоков в установку для выплавки модельного состава.