| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Автоматическая линия 6Б60 изготовления керамических блоков.

Автоматическая линия 6Б60 изготовления керамических блоков (рис. 28) предназначена для послойного нанесения на модельные блоки огнеупорного покрытия на основе этилсиликата, воздушно-аммиачной сушки покрытия и выплавки модельного состава из форм. Линии используют при крупносерийном и массовом производстве отливок.

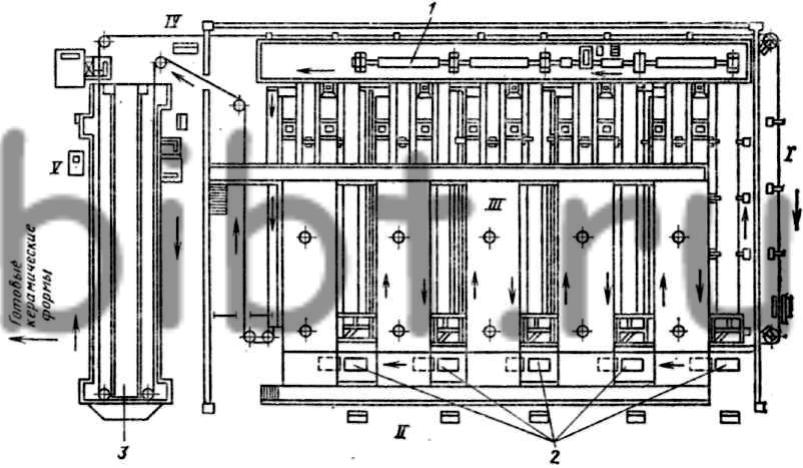

Рис. 28. Планировка линии 6Б60:

1 - установки GA82 воздушно-аммиачной сушки блоков; 2 - автоматы 6А67 нанесения огнеупорного покрытия; 3 - установка 672 для выплавки модельного состава; участки линии: I - установки модельных блоков; II и III - соответственно обмазки и сушки блоков; IV - мойки и обмазки стояков; V - выплавки модельного состава и съема готовых форм

Линия поставляется в разобранном виде, крупными блоками. Составные части конвейера линии приведены в табл. 27.

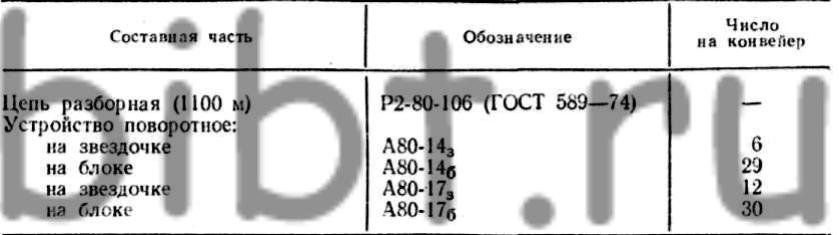

27. Составные части конвейера линии 6Б60

Примечание. Другие узлы конвейера поставляют по опросному листу.

Техническая характеристика линии 6Б60

Наибольшая длина блоков, мм 500

Диаметр подвесок, мм, при шаге, мм:

640 400

480 250

320 200

Производительность цикловая, блоков/ч 200

Масса модельного блока с керамической формой, кг 6,5

Число наносимых слоев 5

Скорость конвейера, м/мин 2,13; 1,42; 1,069

Время сушки, мин:

на воздухе 42; 63; 84

в среде аммиака 11; 16,5; 22

Время вывода блока из аммиачной камеры и удаления остатков аммиака, мин 13; 19; 26

Общее время нанесения и сушки одного слоя, мин 67; 100; 133

Температура в ванне выплавки, °С:

воды 60-80

модельного состава 120

Пар:

давление, МПа (кгс/см2) 0,6 (6)

температура, °С 120

расход, кг/ч 1000

Расход, м3/ч:

сжатого воздуха 350

горячей воды 4

холодной воды 40

аммиака До 10

Число электродвигателей:

на линии 32

на насосно-нагревательной станции 6

Установленная мощность, кВт:

электродвигателей 51

электронагревателей 12

Габаритные размеры линии, мм 34350X19000X5000

Масса поставляемого комплекта, кг 150000

Огнеупорное покрытие наносится при последовательном погружении вращающегося модельного блока в огнеупорную суспензию и «кипящий слой» кварцевого песка. Партию блоков навешивают и снимают вручную. Линия позволяет также наносить огнеупорные покрытия из четырех слоев, из которых три являются покрытиями на основе этилсиликата и один на основе жидкого стекла.

Линия состоит из пяти технологических участков, связанных между собой единым цепным пространственно-замкнутым конвейером. Технологический цикл изготовления керамических блоков в основном аналогичен циклу линии 668.

Установка для выплавки модельного состава выполнена двухсекционной. В зависимости от состава жидкой среды технологический процесс протекает в ней по одной из технологических схем:

I - комбинированной; в правой секции находится расплав модельного состава, в левой секции - горячая вода;

II - обе секции заполнены расплавом модельного состава;

III-в обеих секциях горячая вода.

Дистанционное управление линией осуществляется с центрального пульта и с пультов управления, расположенных непосредственно на технологических участках.