| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Процесс холодного выдавливания. Усилие выдавливания. Размер заготовок. Прямое, обратное и комбинированное выдавливание.

Процесс холодного выдавливания основан на пластической деформации металла. При холодном выдавливании металл упрочняется. Степень деформации (обжатия, %) измеряется отношением разности площадей сечения до и после выдавливания к площади сечения до выдавливания: е= (А0-А1)•100/А0 (допускается до 80%).

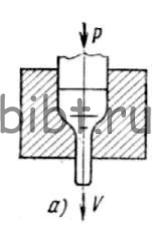

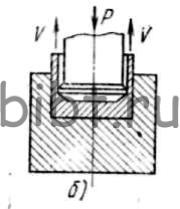

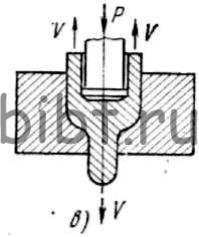

Выдавливание может быть прямое, обратное и комбинированное. При прямом способе выдавливания направление течения металла совпадает с направлением движения пуансона (рис. 10, а), при обратном - обратно движению пуансона (рис. 10, б) и при комбинированном - металл течет одновременно в направлении движения пуансона и в обратном направлении (рис. 10; в).

Рис. 10. Схемы способов прямого (а), обратного (б), комбинированного (в) выдавливания: Р - усилие выдавливания, V - направление течения металла

При холодном выдавливании в результате упрочнения (наклепа) металла возрастают силы трения и усилия деформирования.

Для расчета усилия выдавливания большое значение имеет удельное давление, которое определяется в зависимости от метода и скорости выдавливания, свойств металла и толщины стенок изделия. На практике усилие выдавливания определяют по эмпирической формуле P = qF, где q - давление, Па (Н/м2), берется в справочнике; F - площадь поперечного сечения заготовки, м2.

Размер заготовок подсчитывают из условия равенства объемов заготовки и готового изделия с учетом припуска на обрезку неровных кромок. Толщина (мм) заготовки подсчитывается по формуле S = V/F, где V - объем готового изделия, мм3, F - площадь поперечного сечения заготовки, мм2.

Диаметр заготовки принимают на 0,1 мм меньше диаметра готового изделия. Припуск на подрезку в зависимости от высоты изделия оставляют от 2 до 10 мм.